Haberler & Blog

İş dünyasında büyük işler asla tek bir kişi tarafından yapılmaz. Bunlar bir ekip tarafından yapılıyor. Bizde bu dinamik insan grubu var.

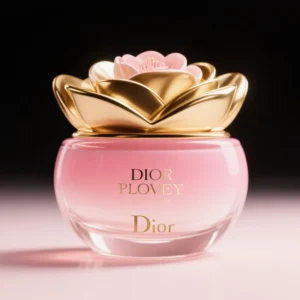

Kozmetik cam şişelerin görünümü ve dokusu, bir ürünün perakende rafındaki rekabet gücünü doğrudan belirler. Serigrafi baskı ve sıcak damgalama, temel son işlem teknikleri olarak, cam şişelere marka kimliği kazandırmak ve birinci sınıf hislerini geliştirmek için temel yöntemlerdir. Cilt bakımı cam şişelerinin özelleştirilmesindeki yaklaşık 20 yıllık deneyimimize dayanan bu makale, bu iki tekniğin ilkelerini ve süreçlerini incelemekte, yaygın üretim sorunlarının nedenlerini ve pratik çözümlerini araştırmakta, gerçek test verilerini kullanarak süreç özelliklerini karşılaştırmakta, uygulama önerileri sunmakta ve güvenilir üreticilerin seçim mantığını paylaşarak markalara doğrudan referans süreç çözümleri sunmaktadır.

Serigrafi baskı olarak da bilinen elek baskı, kozmetik cam şişeler için en yaygın kullanılan son işlem tekniğidir. En büyük avantajı, yuvarlak, kare ve düzensiz şekilli olanlar da dahil olmak üzere düzensiz şekilli şişelere net ve kabartmalı desenler ve metinler basabilmesidir, bu da onu son derece uyarlanabilir hale getirir. Özel süreç, elek olarak bir polyester ağ veya tel örgü ve şablon olarak bir serigrafi filmi kullanılmasını içerir. Pozlama ve geliştirmeden sonra, ekranda tasarımla eşleşen bir kesme alanı oluşturulur. Daha sonra, mürekkebi kesiklerden şişenin üzerine bastırmak için bir silecek kullanılarak 3D baskı efekti yaratılır. Gerçek üretimde, ekran gerginliğinin ve ışığa duyarlı emülsiyonun kalınlığının görüntünün hassasiyetini doğrudan etkilediğini gördük.

Tüm süreç yedi adımdan oluşur ve kalite sorunlarından kaçınmak için her adım titizlikle ele alınmalıdır. İlk adım serigrafi baskıdır. Şablonun seçilmesi, gerilmesi ve ışığa duyarlı emülsiyonun uygulanması dikkat gerektirir. Şablon gerginliği genellikle 20-25 N/cm²'de kontrol edilir ve ışığa duyarlı emülsiyon, daha sonra desen bozulmasını önlemek için eşit şekilde uygulanmalıdır. İkinci adım film laminasyonu ve pozlamadır. Hassas desen konumlandırması çok önemlidir ve pozlama süresi 8-12 saniye arasında olmalıdır. Çok kısa süre eksik banyoya, çok uzun süre ise sert kenarlara neden olur. Üçüncü adım, pozlanmamış ışığa duyarlı emülsiyonu kaldırarak bir şablon deseni oluşturan geliştirme ve durulamadır. Durulamadan sonra şablon kurutulmalıdır. Dördüncü adım cam şişe ön işlemidir. Temizlik ve yüzey aktivasyonu çok önemlidir; aksi takdirde mürekkep düzgün bir şekilde yapışmaz. Beşinci adım serigrafi baskısıdır. Silecek açısı 30-45°'ye ayarlanmalı ve baskı hızı sabit olmalıdır. Altıncı adım, mürekkebin yapışkan hale gelmesini önlemek için doğal olarak veya düşük sıcaklıkta ön pişirme ile yapılabilen ön kurutmadır. Yedinci adım kürlemedir. 20-30 dakika boyunca 120-150°C'de pişirme çok önemlidir. Yetersiz sıcaklık mürekkebin soyulmasına neden olabilirken, aşırı süre şişenin parlaklığını etkileyebilir.

Tüm süreç yedi adımdan oluşur ve kalite sorunlarından kaçınmak için her adım titizlikle ele alınmalıdır. İlk adım serigrafi baskıdır. Şablonun seçilmesi, gerilmesi ve ışığa duyarlı emülsiyonun uygulanması dikkat gerektirir. Şablon gerginliği genellikle 20-25 N/cm²'de kontrol edilir ve ışığa duyarlı emülsiyon, daha sonra desen bozulmasını önlemek için eşit şekilde uygulanmalıdır. İkinci adım film laminasyonu ve pozlamadır. Hassas desen konumlandırması çok önemlidir ve pozlama süresi 8-12 saniye arasında olmalıdır. Çok kısa süre eksik banyoya, çok uzun süre ise sert kenarlara neden olur. Üçüncü adım, pozlanmamış ışığa duyarlı emülsiyonu kaldırarak bir şablon deseni oluşturan geliştirme ve durulamadır. Durulamadan sonra şablon kurutulmalıdır. Dördüncü adım cam şişe ön işlemidir. Temizlik ve yüzey aktivasyonu çok önemlidir; aksi takdirde mürekkep düzgün bir şekilde yapışmaz. Beşinci adım serigrafi baskısıdır. Silecek açısı 30-45°'ye ayarlanmalı ve baskı hızı sabit olmalıdır. Altıncı adım, mürekkebin yapışkan hale gelmesini önlemek için doğal olarak veya düşük sıcaklıkta ön pişirme ile yapılabilen ön kurutmadır. Yedinci adım kürlemedir. 20-30 dakika boyunca 120-150°C'de pişirme çok önemlidir. Yetersiz sıcaklık mürekkebin soyulmasına neden olabilirken, aşırı süre şişenin parlaklığını etkileyebilir.

Serigrafi baskıda en sıkıntılı sorun çapaklardır. Yazı tiplerinin ve desenlerin kenarları çapak ve pürüzlerle kaplıdır, hatta bazen pürüzlüdür, bu sadece çirkin olmakla kalmaz, aynı zamanda ciddi durumlarda marka logosunu okunaksız hale getirebilir. Son üç yıla ait üretim verileri üzerinde yaptığımız analiz, ortam sıcaklığı ve nemin çapak sorununun 40%'sini oluşturduğunu ve bunun da en kritik kontrol faktörü olduğunu gösteriyor. Gerçek üretimde, atölye sıcaklığı 23°C'nin altında olduğunda, mürekkep kalınlaşır ve akışkanlığını kaybeder, silecek üzerinden geçtikten sonra kenarlarda mürekkep birikintisi bırakır; 28°C'nin üzerinde, mürekkep çok hızlı kurur, ekrana tam olarak nüfuz etmeden önce katılaşır ve silindiğinde pürüzlenmeye eğilimli hale gelir. Aynı durum nem için de geçerlidir. 50%'nin altında, cam yüzey statik elektriğe sahiptir, toz parçacıklarını çeker ve basılı kenarlarda küçük çapaklara neden olur; 60%'nin üzerinde, mürekkep yavaş kurur, kolayca lekelenmeye ve çapaklara neden olur, özellikle ince çizgiler yazdırırken fark edilir.

Çapakları çözmenin anahtarı sıcaklık ve nemi sıkı bir şekilde kontrol etmektir. Atölyemiz, sıcaklığı 23-28°C'de sabitleyebilen ve nemi 50%-60%'de tutabilen, sırasıyla ±1°C ve ±5% içinde kontrol edilen bir hata ile sabit sıcaklık ve nem ekipmanı kullanır. Bu en temel garantidir. Birkaç yardımcı yöntemle birleştirildiğinde sonuçlar çok tutarlıdır: Serigrafi baskıdan önce camın alevle işlenmesi - 300-400 ℃'lik anlık yüksek sıcaklık - camın yüzey gerilimini azaltarak mürekkebin daha iyi yapışmasını sağlar ve çapakları önemli ölçüde azaltır; Mürekkep çok kalınsa, uygun viskoziteye ayarlamak için 3%-5% dolgu maddesi ekleyin ve kazıyıcıdan mürekkep kalıntısını önleyin; silecek baskı hızını aşırıya kaçmayın, normal 8-10 cm/s'den 5-6 cm/s'ye düşürün ve operatörün daha eşit mürekkep penetrasyonu ve doğal olarak pürüzsüz kenarlar için sabit bir el tutmasını sağlayın. Ayrıca, şişe yüzeyini alkolle silmek de kirliliklerin neden olduğu çapakları azaltabilir.

Mürekkep yapışması da yaygın bir sorundur. Serigrafi baskılı desenlerin etrafında genellikle fazla mürekkep ve yağ lekeleri bulunur. İncelemeler, bunların çoğunun personelin çalışması, yerleştirme yöntemleri ve şablon durumuyla ilgili olduğunu ortaya koymaktadır. Bu tür sorunlar serigrafi baskı kalitesi sorunlarının yaklaşık 35%'sini oluşturmaktadır. Operatörlerin şişeleri çıplak elle veya kirli eldivenlerle tuttuğu, şişe yüzeyinde yağ ve toz bıraktığı ve baskıdan sonra yağ lekelerine neden olduğu çok sayıda vakayla karşılaştık. Diğer sorunlar arasında şişelerin birbirine çok yakın yerleştirilmesi, mürekkep kurumadan fırına itildiklerinde mürekkebin bulaşmasına ve diğer şişelere geçmesine neden olması; şablonun altındaki küçük bir deliğin mürekkebin sızmasına ve desenin yanında fazla mürekkep noktaları olarak görünmesine neden olması ve şişeleri sıkıştırırken klemplerde kirlenmeye neden olan artık mürekkep sayılabilir.

Bu nedenleri ele almak için, uygulamada oldukça etkili olduğu kanıtlanmış olan “personel + yerleştirme + ekran” içeren üç boyutlu bir önleme ve kontrol yöntemini özetledik. Personelle ilgili olarak, tek kullanımlık tozsuz eldivenler her zaman giyilmeli ve her 2 saatte bir değiştirilmelidir. Şişelere çıplak elle dokunmak kesinlikle yasaktır. Çalıştırmadan önce, yağ ve tozu temizlemek için şişeler alkolle silinmelidir. Yerleştirme için, 2-3 cm'lik orijinal şişe aralığı onları çarpışmaya eğilimli hale getirdi; bu daha sonra 5-6 cm'ye ayarlandı ve bölücülerle özel bir ped kullanıldı. Plakayı fırına iterken, şişe çarpışmalarını ve mürekkep sürtünmesini azaltmak için nazikçe tutun. Elek bakımı da çok önemlidir; küçük hasarlar mavi sızdırmazlık yapıştırıcısı ile onarılırken, ciddi hasarlar derhal değiştirilmelidir. Her baskıdan önce, kalan mürekkebi gidermek ve kaynakta sızıntıyı önlemek için ekranın altını tinerle silin.

Isı transfer baskı olarak da bilinen sıcak damgalama, üst düzey kozmetik şişelerinin dokusunu geliştirmek için sihirli bir silahtır. Basılan logo metalik bir parlaklığa sahiptir ve bu sayede sıradan şişelerden anında ayırt edilebilir. Temel mantığı basittir: düşük sıcaklıktaki serigrafi mürekkebi tamamen kurumadan önce, sıcak damgalama folyosu basılacak alana uygulanır. Sıcak damgalama makinesi yaklaşık 200°C'ye kadar ısıtırken 0,3-0,5 MPa basınç uygular. Konumlandırma için bir şablon kullanarak, sıcak damgalama folyosunun metal veya pigment tabakası yapışkandan ayrılır ve tam olarak şişe gövdesine aktarılır. Bu, altta yatan serigrafi mürekkebiyle örtüşerek üç boyutlu bir etki ve metalik bir doku yaratır. Büyük markalar için üretim yaparken, sıcak damgalama sıcaklığı ve basıncının çok önemli olduğunu gördük; küçük bir fark bile zayıf yapışma ve yetersiz parlaklıkla sonuçlanabilir.

Sıcak damgalama esas olarak krem kavanozları, serum kavanozları ve fondöten kavanozları gibi üst düzey cilt bakımı ve makyaj şişelerinde kullanılır. Altın ve gümüş en popüler renklerdir ve 80%'nin üzerindedir, klasik ve sofistike, çoğu marka stiline uygundur. Bazı müşteriler kırmızı, mavi ve yeşil gibi renkli sıcak damgalama da talep etmektedir. Hazır renk seçenekleri sunuyoruz, ancak sıcak damgalama folyo hammaddelerinin sınırlamaları nedeniyle renkleri serigrafi gibi kişiselleştiremiyoruz; yalnızca mevcut renk ailelerinden seçim yapabiliriz. Büyük markalar için, altın damgalı logonun küçük bir alanı bile bir ürünün görsel etkisini önemli ölçüde artırabilir ve raflarda oldukça görünür hale getirebilir. Bu nedenle birçok üst düzey marka altın damgaya önem vermektedir.

Yazı tipi kusurları altın damgalamada sık karşılaşılan bir sorundur. Logodaki eksik vuruşlar, boşluklar veya kırık çizgiler, partinin geçme oranını doğrudan etkileyerek hurdaya çıkarılması gerektiği anlamına gelir. Çok sayıda kusurlu ürün üzerinde yaptığımız analiz, ana sorunların sırasıyla 50% ve 30% ile cam yüzeyin temizliğinden ve serigrafi plakasının durumundan kaynaklandığını ortaya koymuştur. Şişe üzerindeki filigranlar, yağ lekeleri, parmak izleri veya toz partikülleri altın folyo ile mürekkep arasındaki yapışmayı engelleyerek transfer sırasında gözden kaçan alanlara yol açabilir ve kusurlara neden olabilir. Serigrafi baskı plakasının altına yapışan toz veya kalıntılar, serigrafi baskı sırasında tasarımda boşluklara neden olarak altın damgalama sonrasında eksik yüzeylere yol açabilir. Düzensiz yerleştirilmiş bir serigrafi baskı plakası veya sileceğin düzensiz mürekkep uygulaması da altın damgalama sonrasında özellikle ince konturlu logolarda fark edilebilen kırık çizgilere neden olabilir.

Bu sorunu çözmek için temizliğe ve serigrafi baskı kalıbı kalibrasyonuna odaklanmak gerekir. Kontaminasyonu kaynağında azaltmak için üç katmanlı bir temizlik süreci oluşturduk: İlk olarak, operatörler temiz eldivenler giyiyor ve yüzey tozunu gidermek için şişeleri kuru pamuklu bezlerle siliyor. İkinci olarak, serigrafi baskısından önce şişelerdeki tozu gidermek için baskı kafasına bir elektrostatik toz toplayıcı takılır ve 99%'nin üzerinde bir toz giderme verimliliği ile en ince tozu bile ortadan kaldırır. Üçüncü olarak, serigrafi baskı sırasında, kir yapışmadığından emin olmak için şişeler her 10 şişeden sonra kontrol edilir. Elek tarafında, elek altı her 30 dakikada bir kuru bir bezle silinerek toz ve kalıntılar temizlenir; aynı zamanda elek konumu kontrol edilir, gevşek vidalar incelenir ve gerekirse elek düzleştirilir. Teknisyenler ürünleri değiştirirken ve makineyi kurarken, silecek, elek ve şişe arasında eşit temas sağlamak için bir terazi kullanmalıdır, bu da tam bir serigrafi deseniyle sonuçlanır ve sıcak damgalamada kusurları önler.

Altın püskürtme, sıcak damgalamada ölümcül bir sorundur. Bitmiş yüzeyde düzensiz çatlaklar ortaya çıkar, kırık görünmesine neden olur, sadece estetiği etkilemekle kalmaz, aynı zamanda metal tabakanın soyulmasına da neden olur. Bir kez oluştuğunda, temelde onarılamaz ve tüm şişenin hurdaya çıkarılmasını gerektirir. Oluşma oranı sadece yaklaşık 5% olmasına rağmen, parti geçiş oranlarını önemli ölçüde etkiler. Daha önce altın patlatma nedeniyle yeniden işleme ile karşılaştık ve bu da önemli kayıplara neden oldu. Teknik departman tarafından tekrarlanan incelemelerden sonra, temel nedenin mürekkepte olduğu bulundu - ya mürekkepte hava kabarcıkları vardı ya da mürekkep sıcak damgalama ve fırınlamadan önce tam olarak reaksiyona girmedi, kürleme sırasında sıcak damgalama katmanını çatlatan gaz üretti.

Nedeni belirledikten sonra, iki aşamalı bir süreci optimize ederek altın patlatma oranını 0,5%'nin altına düşürdük. İlk adım mürekkep ön işlemidir: serigrafi mürekkebine 5% özel bir köpük giderici eklemek, iyice karıştırmak ve mürekkebin tamamen reaksiyona girmesini ve tüm iç hava kabarcıklarını serbest bırakarak içeride kalmalarını önlemek için 15-20 dakika bekletmek. İkinci adım, folyo sonrası sıcak damgalama işlemini ayarlamaktır. Sıcak damgalamadan sonra şişeyi pişirmek için acele etmeyin. Mürekkebin içindeki organik gazların yavaşça buharlaşmasını sağlamak için 24 saat boyunca doğal olarak dinlendirin. Ancak gazlar dağıldıktan sonra yüksek sıcaklıkta kürleme için fırına yerleştirilmelidir. Bu, sıcak damgalama katmanının gaz genleşmesi nedeniyle çatlamasını önler. Bu iki adım basittir, ancak etkisi hemen görülür. Şu anda, ürettiğimiz yüksek kaliteli şişelerde nadiren altın folyo çatlaması yaşanmaktadır.

Serigrafi baskı ve sıcak damgalamanın her birinin avantajları ve dezavantajları vardır. Markalar seçim yaparken ürün konumlandırmalarını, tasarım ihtiyaçlarını ve maliyet bütçelerini göz önünde bulundurmalıdır. Ayrıca, örneğin temel olarak serigrafi baskı ve logo için sıcak damgalama gibi ikisini birleştirerek daha güçlü bir derinlik hissi yaratabilirler. Aşağıdaki tablo, yıllara dayanan OEM deneyimimize dayanarak temel avantajların, maliyetlerin ve verim oranlarının bir karşılaştırmasıdır. Markalar deneme ve hata yapmak zorunda kalmadan doğrudan buna başvurabilir.

| Karşılaştırma Boyutları | Serigrafi Baskı | Sıcak Damgalama |

|---|---|---|

| Temel Avantajlar | Net ve üç boyutlu tasarım, çok renkli baskıya ve düzensiz şekilli şişelere uyarlanabilir | Belirgin metalik doku üst düzey çekiciliği artırır; mükemmel aşınma ve çizilme direnci |

| Renk Uyumluluğu | Serbestçe ayarlanabilen renkler, tam renkli baskıyı destekler, 85% üzerinde renk üretimi | Öncelikle altın ve gümüş, sınırlı renk seçenekleri, kişiselleştirilmiş renk eşleştirmesi yok |

| Birim Maliyet (şişe başına) | 0,3-0,8 RMB, tasarım karmaşıklığına ve renk sayısına bağlı olarak değişir | 0,5-1,5 RMB, sıcak damgalama alanına ve folyo malzemesine göre değişir |

| Üretim Yeterlilik Oranı | Standartlaştırılmış çalışma altında 98,5%'nin üzerinde, ana kayıplar pürüzlü kenarlar ve yağ yapışmasıdır | Standartlaştırılmış çalışma altında 99%'nin üzerinde, ana kayıplar altın patlaması ve yazı tipi kusurlarıdır |

| Uygun Ürün Konumlandırma | Orta-üst düzey cilt bakımı ve makyaj malzemeleri, büyük kapasiteli şişeler ve karmaşık tasarımlar için uygun | Üst düzey ve lüks cilt bakımı, küçük alanlı logo ve ticari marka baskısı için uygun |

| İşleme Döngüsü | Kısa, seri üretim döngüsü 3-5 gün, daha fazla renkle biraz daha uzun döngü | Nispeten uzun, seri üretim için 5-7 gün, önceden sipariş edilmiş sıcak damgalama folyosu gerektirir |

Uzun yıllardır kozmetik cam şişelerin OEM üreticisi olarak, serigrafi baskı ve sıcak damgalama işlemlerinin kalite istikrarının marka itibarını doğrudan etkilediğini en iyi şekilde anlıyoruz. Her iki süreç de hassas operasyonlardır; sıyırıcı açısındaki 5°'lik bir fark veya sıcak damgalama sıcaklığındaki 10°C'lik bir fark bile kalite sorunlarına yol açabilir. Bu nedenle, üreticiler için, tüm aşamalarda ekipman, operasyon ve testleri yöneten eksiksiz bir standartlaştırılmış süreç akışı oluşturmak, geçiş oranını artırmak ve israfı azaltmak için çok önemlidir. Büyük markalar için sürekli olarak OEM hizmetleri sağlayabilmemizin temel nedeni budur.

Standartlaştırılmış sürecimiz, tümü gerçek üretim deneyimlerinden özetlenen ve son derece pratik olan üç ana bölümden oluşmaktadır. İlk husus ekipman standardizasyonudur. Serigrafi baskı makineleri, sıcak baskı makineleri ve sıcaklık ve nem kontrol ekipmanları aylık hassas testlere tabi tutulmaktadır. Silecek basıncı, sıcak baskı sıcaklığı ve pozlama süresi gibi temel parametreler sapma olmaksızın hassas bir şekilde kontrol edilebilir olmalıdır. İkinci husus ise operasyonel standardizasyondur. Her pozisyonun ayrıntılı Standart Çalışma Prosedürleri (SOP'ler) vardır. Yeni çalışanlar işe başlamadan önce iş öncesi eğitim almalı ve bir değerlendirmeden geçmelidir. Deneyimli çalışanlar da becerilerini düzenli olarak gözden geçirir ve operasyonel ayrıntıları optimize eder. Üçüncü husus, üç katmanlı bir kalite kontrol sistemi uygulayan standartlaştırılmış denetimdir: her partinin ilk üç parçası, seri üretimden önce parametrelerin doğru olduğunu doğrulamak için ilk denetime tabi tutulur; sorunları anında tespit etmek için üretim sırasında her saat 10 parça rastgele denetlenir ve tüm bitmiş ürünler tam denetime tabi tutulur. Kusurlu ürünler analiz için kaynağına kadar izlenir ve süreç parametreleri ayarlanarak kapalı döngü bir yönetim sistemi oluşturulur. Bu süreç sayesinde, iki ana sürecin toplam kayıp oranını 2% içinde kontrol ederek seri üretimde tutarlı bir kalite sağlıyoruz.

İyi işçilik güvenilir üreticilere dayanır. Yafeng Packaging, 2004 yılından bu yana cilt bakımı cam şişe özelleştirme alanında köklü bir geçmişe sahiptir. Yaklaşık 20 yıldır, özellikle serigrafi ve sıcak damgalama olmak üzere cam şişelerin sonradan işlenmesine odaklandık ve kendi temel teknolojik avantajlarımızı oluşturduk. Yıllar içinde, yüz kremi şişeleri, serum şişeleri, ampuller ve makyaj şişeleri dahil olmak üzere tüm kategorileri kapsayan birçok uluslararası marka ve önde gelen yerli kozmetik markaları için OEM hizmetleri sağladık. Toplamda 500'den fazla markaya hizmet verdik. Büyük markaların takdirini kazanma başarımız, istikrarlı kalitemiz ve özenli hizmetimizden kaynaklanmaktadır. Birçok marka, süreç gereksinimlerini doğru bir şekilde karşılayabildiğimiz ve yüksek bir kalite standardını koruyabildiğimiz için işbirliğimizden sonra satın alımları tekrarlıyor.

Tüm süreç boyunca standartlaştırılmış bir üretim sistemi kurarak kalite kontrolüne büyük yatırım yaptık. Atölyelerimiz sabit sıcaklık ve nem ekipmanı, yüksek hassasiyetli serigrafi ve sıcak damgalama makineleri ve kapsamlı kalite kontrol ekipmanlarıyla donatılmıştır. Her süreç özel personel tarafından denetlenir. Serigrafi baskıda pürüzlü kenarlar ve sıcak damgalamada altın varak dökülmesi gibi yaygın endüstri sorunlarını ele alan Ar-Ge ekibimiz, çözümleri defalarca hata ayıklayıp optimize ederek 99,2%'nin üzerinde istikrarlı bir ürün yeterlilik oranı elde ederek endüstri ortalamasının çok üzerine çıkmıştır. Hizmet açısından, tasarım ve numune alma, süreç seçimi, seri üretim ve lojistiğe kadar tam destek sağlayan tek elden özelleştirme sunuyoruz. Markanın ürün konumlandırmasına ve bütçesine göre süreç çözümlerini optimize ediyor, hem estetiği hem de pratikliği sağlarken, marka lansmanlarında gecikmeleri önlemek için teslimat döngülerini sıkı bir şekilde kontrol ediyoruz.

Özetle, serigrafi baskı ve sıcak damgalama kozmetik cam şişelerin kalitesini artırmak için iki temel süreçtir: serigrafi baskı, çok renkli ve düzensiz şekilli şişelere uyum sağlayarak net desenler ve güçlü üç boyutlulukta üstündür. Önemli hususlar arasında sıcaklık ve nemi kontrol etmek, yerleşimi optimize etmek ve pürüzlü kenarları ve mürekkep lekelerini önlemek için ekranın bakımını yapmak yer alır; sıcak damgalama, küçük alanlı logo baskısı için uygun olan yüksek kaliteli metalik bir dokuyu vurgular, yazı tipi kusurları ve altın varak dökülmesi gibi sorunları çözmek için yüzey temizliğine ve mürekkep ön işlemine odaklanır. Standartlaştırılmış süreçler, seri üretimde tutarlı kaliteyi korumanın anahtarıdır. Güçlü teknik uzmanlığa ve mükemmel hizmete sahip bir üretici seçmek, teknolojik avantajları ürün rekabetçiliğine dönüştürmek için çok önemlidir.

Kozmetik markaları için, ürün konumlandırmasına dayalı doğru süreçleri seçmek veya serigrafi ve sıcak damgalamayı birleştirmek, ürünlerin rafta öne çıkmasını sağlayabilir. Yafeng Packaging, yaklaşık 20 yıldır çeşitli teknolojik zorluklarla karşılaşarak ve zengin OEM deneyimi biriktirerek sektörde derinlemesine yer almaktadır. Olgun teknoloji, sıkı kalite kontrol ve tek elden hizmet ile birçok büyük markanın güvenilir bir ortağı haline geldik. Markaların cilt bakım ürünleri için özel cam şişe ihtiyaçları varsa, serigrafi ve sıcak damgalamadan uçtan uca kalite kontrolüne kadar her şey için güvenilir destek sağlayabilir ve ürünlerin üst düzey bir kaliteye ulaşmasına yardımcı olabiliriz.

Parfüm şişelerinin geri dönüştürülebilir olup olmadığını keşfedin ve bunları nasıl geri dönüştüreceğinizi veya yeniden kullanacağınızı öğrenin. Çevre dostu koku imhası ve sürdürülebilir seçenekler için bir rehber.

Göz alıcı ambalajlarla kozmetik markanızı yükseltin! Tasarımları nasıl özelleştireceğinizi, renkleri nasıl seçeceğinizi, trendlerden nasıl yararlanacağınızı ve unutulmaz bir kutu açma deneyimi nasıl yaratacağınızı öğrenin.

Cam ambalaj malzemesi ile ambalaj oyununuzu geliştirin. Bilgilendirici kılavuzumuzla mat bir görünümü nasıl elde edeceğinizi öğrenin.

Uzman test yöntemleri, hata analizi ve güvenilirlik standartları ile kozmetik ve cam şişeler üzerinde yüksek kaliteli serigrafi baskının nasıl sağlanacağını keşfedin.

Stratejik ambalaj tasarımı ile güzellik markanızı yükseltin! Lüks ve sürdürülebilir kozmetik ambalaj trendlerini, marka işbirliklerini ve kutu açma deneyimlerini keşfedin.

Süreçler, kusurlar, maliyet karşılaştırması ve güvenilir üreticileri seçmek için ipuçları dahil olmak üzere kozmetik cam şişeler için serigrafi baskı ve sıcak damgalamayı keşfedin.

Sprey kaplamanın, ileri teknoloji ile görünümü, marka kimliğini, dayanıklılığı ve güvenliği iyileştirerek cilt bakımı ve parfüm ambalajlarını nasıl geliştirdiğini keşfedin.

Cilt bakımı ambalajları için özel ve stok şişeleri keşfedin. Bu derinlemesine kılavuzda Yafeng'in çözümlerinin marka kimliğini, kaliteyi ve verimliliği nasıl artırdığını öğrenin.

Degrade renk spreyinin kozmetik cam şişelerini nasıl dönüştürdüğünü, marka imajını nasıl geliştirdiğini ve ürün çekiciliğini nasıl artırdığını Yafeng Packaging'in uzman görüşleriyle keşfedin.

Rattan aromaterapinin nasıl çalıştığını ve cam şişelerin neden uzun süre kalıcı koku, güvenlik ve sürdürülebilir, zarif ambalaj için en iyi seçim olduğunu keşfedin.

Şık ve yüksek kaliteli ambalajlar için en iyi malzemeyi seçmenize yardımcı olmak üzere doku, artılar, eksiler ve fiyatı karşılaştırarak parfüm kapakları için en iyi 10 ahşabı keşfedin.

WhatsApp bize mesaj gönderin