Noticias y blog

Las grandes cosas en los negocios nunca las hace una sola persona. Las hace un equipo de personas. Tenemos ese grupo dinámico de personas

El aspecto y la textura de los frascos de vidrio para cosméticos determinan directamente la competitividad de un producto en el lineal de la gran distribución. La serigrafía y la estampación en caliente, como técnicas básicas de postratamiento, son métodos clave para dotar a los frascos de vidrio de identidad de marca y realzar su sensación de calidad. Basándonos en nuestros casi 20 años de experiencia en la personalización de frascos de vidrio para el cuidado de la piel, este artículo desglosa los principios y procesos de estas dos técnicas, profundiza en las causas y soluciones prácticas de los problemas de producción más comunes, compara las características de los procesos utilizando datos de pruebas reales, ofrece sugerencias de aplicación y comparte la lógica de selección de fabricantes fiables, ofreciendo a las marcas soluciones de procesos de referencia directa.

La serigrafía, también conocida como impresión serigráfica, es la técnica de postratamiento de frascos de vidrio para cosméticos más utilizada, sin excepción. Su mayor ventaja es su capacidad para imprimir motivos y textos claros y en relieve en frascos de formas irregulares, incluidos los redondos, cuadrados e irregulares, lo que la hace muy adaptable. El proceso específico consiste en utilizar una malla de poliéster o de alambre como pantalla y una película de serigrafía como plantilla. Tras la exposición y el revelado, se forma en la pantalla una zona recortada que coincide con el diseño. A continuación, se utiliza una rasqueta para presionar la tinta a través de los recortes sobre la botella, creando un efecto de impresión en 3D. En la producción real, descubrimos que la tensión de la pantalla y el grosor de la emulsión fotosensible afectan directamente a la precisión de la imagen.

El proceso completo consta de siete pasos, y cada uno de ellos debe tratarse meticulosamente para evitar problemas de calidad. El primer paso es la serigrafía. La selección de la pantalla, su tensado y la aplicación de la emulsión fotosensible requieren una atención especial. La tensión de la pantalla suele controlarse a 20-25 N/cm², y la emulsión fotosensible debe aplicarse uniformemente para evitar la posterior distorsión del patrón. El segundo paso es la laminación de la película y la exposición. La colocación precisa del patrón es crucial, y el tiempo de exposición debe ser de entre 8 y 12 segundos. Un tiempo demasiado corto provocará un revelado incompleto, mientras que un tiempo demasiado largo causará bordes rígidos. El tercer paso es el revelado y aclarado, que elimina la emulsión fotosensible no expuesta, creando un patrón de estarcido. Tras el aclarado, la pantalla debe secarse. El cuarto paso es el pretratamiento de la botella de vidrio. Tanto la limpieza como la activación de la superficie son esenciales; de lo contrario, la tinta no se adherirá correctamente. El quinto paso es la serigrafía. El ángulo de la racleta debe ajustarse a 30-45°, y la velocidad de impresión debe ser constante. El sexto paso es el secado preliminar, que puede hacerse de forma natural o con prehorneado a baja temperatura para evitar que la tinta se vuelva pegajosa. El séptimo paso es el curado. El horneado a 120-150℃ durante 20-30 minutos es crucial. Una temperatura insuficiente puede hacer que la tinta se despegue, mientras que un tiempo excesivo puede afectar al brillo de la botella.

El proceso completo consta de siete pasos, y cada uno de ellos debe tratarse meticulosamente para evitar problemas de calidad. El primer paso es la serigrafía. La selección de la pantalla, su tensado y la aplicación de la emulsión fotosensible requieren una atención especial. La tensión de la pantalla suele controlarse a 20-25 N/cm², y la emulsión fotosensible debe aplicarse uniformemente para evitar la posterior distorsión del patrón. El segundo paso es la laminación de la película y la exposición. La colocación precisa del patrón es crucial, y el tiempo de exposición debe ser de entre 8 y 12 segundos. Un tiempo demasiado corto provocará un revelado incompleto, mientras que un tiempo demasiado largo causará bordes rígidos. El tercer paso es el revelado y aclarado, que elimina la emulsión fotosensible no expuesta, creando un patrón de estarcido. Tras el aclarado, la pantalla debe secarse. El cuarto paso es el pretratamiento de la botella de vidrio. Tanto la limpieza como la activación de la superficie son esenciales; de lo contrario, la tinta no se adherirá correctamente. El quinto paso es la serigrafía. El ángulo de la racleta debe ajustarse a 30-45°, y la velocidad de impresión debe ser constante. El sexto paso es el secado preliminar, que puede hacerse de forma natural o con prehorneado a baja temperatura para evitar que la tinta se vuelva pegajosa. El séptimo paso es el curado. El horneado a 120-150℃ durante 20-30 minutos es crucial. Una temperatura insuficiente puede hacer que la tinta se despegue, mientras que un tiempo excesivo puede afectar al brillo de la botella.

Las rebabas son el problema más molesto de la serigrafía. Los bordes de las fuentes y los motivos se cubren de rebabas y asperezas, a veces incluso dentadas, que no sólo son antiestéticas, sino que pueden hacer ilegible el logotipo de la marca en casos graves. Nuestro análisis de los datos de producción de los últimos tres años muestra que la temperatura ambiente y la humedad son responsables de hasta 40% del problema de las rebabas, lo que las convierte en el factor de control más crítico. En la producción real, cuando la temperatura del taller es inferior a 23℃, la tinta se espesa y pierde su fluidez, dejando acumulaciones de tinta en los bordes tras el paso de la rasqueta; por encima de 28℃, la tinta se seca demasiado rápido, solidificándose antes de penetrar completamente en la pantalla, lo que la hace propensa a las rugosidades al pasar la rasqueta. Lo mismo ocurre con la humedad. Por debajo de 50%, la superficie del vidrio tiene electricidad estática, lo que atrae partículas de polvo y produce pequeñas rebabas en los bordes impresos; por encima de 60%, la tinta se seca lentamente, lo que provoca fácilmente manchas y rebabas, especialmente apreciables al imprimir líneas finas.

La clave para solucionar las rebabas es controlar estrictamente la temperatura y la humedad. Nuestro taller utiliza equipos de temperatura y humedad constantes que pueden estabilizar la temperatura a 23-28℃ y mantener la humedad a 50%-60%, con un error controlado dentro de ±1℃ y ±5%, respectivamente. Esta es la garantía más básica. Combinado con algunos métodos auxiliares, los resultados son muy consistentes: El tratamiento al fuego del vidrio antes de la serigrafía -la alta temperatura instantánea de 300-400℃- reduce la tensión superficial del vidrio, permitiendo que la tinta se adhiera mejor y reduciendo significativamente las rebabas; si la tinta es demasiado espesa, añada masilla 3%-5% para ajustar a la viscosidad adecuada, evitando que queden residuos de tinta en el rascador; no exagere la velocidad de impresión de la rasqueta, reduciéndola de los 8-10cm/s habituales a 5-6cm/s, y haga que el operario mantenga una mano firme para una penetración más uniforme de la tinta y unos bordes naturalmente lisos. Además, limpiar la superficie de la botella con alcohol también puede reducir las rebabas causadas por las impurezas.

La adherencia de la tinta también es un problema común. A menudo se encuentran manchas de exceso de tinta y aceite alrededor de los motivos serigrafiados. Las investigaciones revelan que la mayoría están relacionadas con el funcionamiento del personal, los métodos de colocación y el estado de la pantalla. Este tipo de problema representa alrededor del 35% de los problemas de calidad de serigrafía. Nos hemos encontrado con numerosos casos en los que los operarios manipulan las botellas con las manos desnudas o con guantes sucios, dejando grasa y polvo en la superficie de la botella, lo que provoca manchas de aceite después de la impresión. Otros problemas son que las botellas se colocan demasiado juntas, lo que provoca que la tinta se emborrone y se transfiera a otras botellas cuando se introducen en el horno antes de que la tinta se haya secado; un pequeño orificio en la parte inferior de la pantalla provoca que la tinta se filtre y aparezcan puntos de tinta sobrantes junto al patrón; y la tinta residual en las pinzas provoca contaminación al sujetar las botellas.

Para abordar estas causas, hemos resumido un método de prevención y control tridimensional que implica “personal + colocación + pantalla”, que ha demostrado ser muy eficaz en la práctica. En lo que respecta al personal, deben utilizarse guantes desechables sin polvo en todo momento y cambiarse cada 2 horas. Está terminantemente prohibido tocar las botellas con las manos desnudas. Antes de la operación, las botellas deben limpiarse con alcohol para eliminar el aceite y el polvo. Para la colocación, la separación original de las botellas de 2-3 cm las hacía propensas a colisionar; posteriormente se ajustó a 5-6 cm y se utilizó una placa especial con separadores. Al introducir la plancha en el horno, hay que manipularla con cuidado para reducir las colisiones de las botellas y la fricción de la tinta. El mantenimiento de la pantalla también es crucial; los daños menores se reparan con pegamento sellador azul, mientras que los graves requieren su sustitución inmediata. Antes de cada impresión, limpie la parte inferior de la pantalla con diluyente para eliminar la tinta residual y evitar fugas en el origen.

La estampación en caliente, también conocida como impresión por transferencia térmica, es un arma mágica para realzar la textura de los frascos de cosméticos de alta gama. El logotipo impreso tiene un brillo metálico que lo distingue al instante de los frascos normales. Su lógica es sencilla: antes de que la tinta de serigrafía a baja temperatura esté completamente seca, se aplica la lámina de estampación en caliente a la zona que se va a imprimir. La máquina de estampación en caliente aplica una presión de 0,3-0,5 MPa mientras se calienta a unos 200℃. Utilizando una plantilla para el posicionamiento, la capa de metal o pigmento de la lámina de estampación en caliente se separa del adhesivo, transfiriéndola con precisión al cuerpo de la botella. Esto se superpone con la tinta de serigrafía subyacente, creando un efecto tridimensional y una textura metálica. Al fabricar para grandes marcas, descubrimos que la temperatura y la presión de la estampación en caliente son cruciales; incluso una ligera diferencia puede provocar una mala adherencia y un brillo insuficiente.

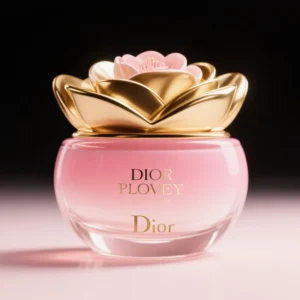

La estampación en caliente se utiliza principalmente en frascos de maquillaje y productos para el cuidado de la piel de gama alta, como tarros de crema, tarros de suero y tarros de base de maquillaje. El dorado y el plateado son los colores más populares, con más de 80%, clásicos y sofisticados, adecuados para la mayoría de los estilos de marca. Algunos clientes también solicitan estampación en caliente de colores, como rojo, azul y verde. Proporcionamos opciones de color ya preparadas, pero debido a las limitaciones de las materias primas de la lámina de estampación en caliente, no podemos personalizar los colores como en la serigrafía; sólo podemos elegir entre las familias de colores existentes. Para las grandes marcas, incluso una pequeña zona de logotipo estampado en oro puede mejorar significativamente el impacto visual de un producto, haciéndolo muy visible en los estantes. Por eso, muchas marcas de gama alta apuestan por la estampación en oro.

Los defectos tipográficos son un problema frecuente en la estampación en oro. La falta de trazos, los huecos o las líneas rotas en el logotipo obligan a desecharlo, lo que repercute directamente en el índice de aprobación del lote. Nuestro análisis de numerosos productos defectuosos reveló que los principales problemas se derivan de la limpieza de la superficie del vidrio y del estado de la plancha de serigrafía, que representan 50% y 30% respectivamente. Las marcas de agua, las manchas de aceite, las huellas dactilares o las partículas de polvo en la botella pueden obstruir la adherencia entre la lámina de oro y la tinta, haciendo que se pierdan zonas durante la transferencia y dando lugar a defectos. El polvo o los residuos adheridos al fondo de la plancha de serigrafía pueden provocar lagunas en el diseño durante la serigrafía, lo que da lugar a acabados incompletos tras la estampación en oro. Una plancha de serigrafía mal colocada o una aplicación desigual de la tinta por parte de la rasqueta también pueden provocar líneas discontinuas tras la estampación en oro, especialmente perceptibles en logotipos con trazos finos.

Para resolver este problema hay que centrarse en la limpieza y la calibración de las planchas de serigrafía. Hemos establecido un proceso de limpieza en tres niveles para reducir la contaminación en su origen: En primer lugar, los operarios utilizan guantes limpios y limpian las botellas con paños de algodón secos para eliminar el polvo de la superficie. En segundo lugar, se instala un colector de polvo electrostático en el cabezal de impresión para eliminar el polvo de las botellas antes de la serigrafía, eliminando incluso el polvo más fino con una eficacia de eliminación de polvo de más de 99%. En tercer lugar, durante la serigrafía, las botellas se comprueban cada 10 botellas para garantizar que no se adhiere suciedad. En el lado de la pantalla, la parte inferior de la pantalla se limpia con un paño seco cada 30 minutos para eliminar el polvo y los residuos; al mismo tiempo, se comprueba la posición de la pantalla, se inspeccionan los tornillos sueltos y se nivela la pantalla si es necesario. Cuando los técnicos cambian de producto e instalan la máquina, deben utilizar un nivel para garantizar un contacto uniforme entre la rasqueta, la pantalla y la botella, lo que da como resultado un patrón serigráfico completo y evita defectos en la estampación en caliente.

El chorreado de oro es un problema fatal en la estampación en caliente. Aparecen grietas irregulares en la superficie acabada, que hacen que parezca rota, afectando no sólo a la estética, sino también provocando el desprendimiento de la capa metálica. Una vez que se produce, es básicamente irreparable, requiriendo el desguace de toda la botella. Aunque su frecuencia es de sólo 5%, afecta significativamente a los índices de aprobación de lotes. Ya nos hemos encontrado en otras ocasiones con retrabajos debidos al chorro de oro, que han provocado pérdidas considerables. Tras repetidas investigaciones por parte del departamento técnico, se descubrió que la causa estaba en la tinta: o bien había burbujas de aire en la tinta, o bien la tinta no reaccionaba completamente antes de la estampación en caliente y el horneado, generando gas durante el curado que agrietaba la capa de estampación en caliente.

Tras identificar la causa, optimizamos un proceso en dos pasos, reduciendo la tasa de chorreado de oro por debajo de 0,5%. El primer paso es el pretratamiento de la tinta: añadir 5% de un antiespumante especial a la tinta de serigrafía, remover a fondo y dejar reposar durante 15-20 minutos para que la tinta reaccione completamente y libere todas las burbujas de aire internas, evitando que permanezcan en el interior. El segundo paso consiste en ajustar el proceso de estampación en caliente posterior a la estampación. Tras la estampación en caliente, no se apresure a hornear la botella. Déjela reposar de forma natural durante 24 horas para que los gases orgánicos de la tinta se evaporen lentamente. Sólo después de que los gases se hayan disipado debe introducirse en el horno para el curado a alta temperatura. Así se evita que la capa de estampación en caliente se agriete debido a la expansión de los gases. Estos dos pasos son sencillos, pero el efecto es inmediato. En la actualidad, las botellas de alta gama que fabricamos rara vez presentan grietas en la lámina de oro.

La serigrafía y la estampación en caliente tienen ventajas e inconvenientes. A la hora de elegir, las marcas deben tener en cuenta el posicionamiento de su producto, sus necesidades de diseño y su presupuesto. También pueden combinarlas, por ejemplo, la serigrafía como base y la estampación en caliente para el logotipo, lo que creará una mayor sensación de profundidad. La siguiente tabla es una comparación de las principales ventajas, costes e índices de rendimiento basada en nuestros años de experiencia como fabricantes de equipos originales. Las marcas pueden consultarla directamente sin tener que experimentar y cometer errores.

| Comparación Dimensiones | Serigrafía | Estampación en caliente |

|---|---|---|

| Principales ventajas | Diseño claro y tridimensional, adaptable a la impresión multicolor y a botellas de forma irregular | Su marcada textura metálica realza su atractivo; excelente resistencia al desgaste y a los arañazos. |

| Compatibilidad de colores | Colores ajustables libremente, admite impresión a todo color, reproducción del color superior a 85% | Principalmente dorado y plateado, opciones de color limitadas, sin combinación de colores personalizada |

| Coste unitario (por botella) | 0,3-0,8 RMB, fluctuante en función de la complejidad del diseño y el número de colores | 0,5-1,5 RMB, fluctuante en función del área de estampación en caliente y el material de la lámina |

| Tasa de cualificación de la producción | Más de 98,5% en funcionamiento normalizado, las principales pérdidas son los bordes ásperos y la adherencia del aceite | Más de 99% en funcionamiento normalizado, las principales pérdidas son la rotura del oro y los defectos de las fuentes. |

| Posicionamiento adecuado del producto | Cuidado de la piel y maquillaje de gama media-alta, adecuado para frascos de gran capacidad y diseños complejos | Cuidado de la piel de gama alta y de lujo, adecuado para la impresión de logotipos y marcas en pequeñas superficies |

| Ciclo de procesamiento | Ciclo corto de producción en serie de 3 a 5 días, ciclo ligeramente más largo con más colores | Relativamente largo, de 5 a 7 días para la producción en serie, que requiere una lámina de estampación en caliente encargada con antelación. |

Como fabricante OEM de frascos de vidrio para cosméticos desde hace muchos años, sabemos perfectamente que la estabilidad de la calidad de los procesos de serigrafía y estampación en caliente afecta directamente a la reputación de la marca. Ambos procesos son operaciones de precisión; incluso una diferencia de 5° en el ángulo del rascador o una diferencia de 10°C en la temperatura de estampación en caliente pueden provocar problemas de calidad. Por tanto, para los fabricantes, establecer un flujo de proceso estandarizado completo, gestionando los equipos, el funcionamiento y las pruebas en todas las fases, es crucial para mejorar el índice de aprobación y reducir los residuos. Esta es la razón principal por la que hemos sido capaces de ofrecer servicios OEM a las principales marcas.

Nuestro proceso estandarizado consta de tres partes principales, todas ellas resumidas a partir de la experiencia real de producción, y es muy práctico. El primer aspecto es la estandarización de los equipos. Las máquinas de serigrafía, las máquinas de estampación en caliente y los equipos de control de temperatura y humedad se someten a pruebas de precisión mensuales. Los parámetros clave, como la presión de la racleta, la temperatura de estampación en caliente y el tiempo de exposición, deben poder controlarse con precisión y sin desviaciones. El segundo aspecto es la normalización operativa. Cada puesto cuenta con Procedimientos Operativos Estándar (POE) detallados. Los nuevos empleados deben recibir formación previa y superar una evaluación antes de empezar a trabajar. Los empleados con experiencia también revisan periódicamente sus habilidades y optimizan los detalles operativos. El tercer aspecto es la inspección estandarizada, que aplica un sistema de control de calidad de tres niveles: las tres primeras piezas de cada lote se someten a una inspección inicial para confirmar que los parámetros son correctos antes de la producción en masa; durante la producción se inspeccionan aleatoriamente 10 piezas cada hora para identificar rápidamente los problemas; y todos los productos acabados se someten a una inspección completa. Los productos defectuosos se rastrean hasta su origen para analizarlos y se ajustan los parámetros del proceso, formando un sistema de gestión de bucle cerrado. Gracias a este proceso, controlamos la tasa global de pérdidas de los dos procesos principales dentro de 2%, garantizando una calidad constante en toda la producción en masa.

La buena artesanía se basa en fabricantes fiables. Yafeng Packaging está profundamente arraigada en el campo de la personalización de botellas de vidrio para el cuidado de la piel desde 2004. Durante casi 20 años, nos hemos centrado en el post-procesamiento de botellas de vidrio, especialmente serigrafía y estampación en caliente, y hemos formado nuestras propias ventajas tecnológicas básicas. A lo largo de los años, hemos proporcionado servicios OEM para muchas marcas internacionales y las principales marcas nacionales de cosméticos, cubriendo todas las categorías, incluyendo botellas de crema facial, botellas de suero, ampollas y botellas de maquillaje. Hemos prestado servicio a más de 500 marcas en total. Nuestro éxito a la hora de obtener el reconocimiento de las principales marcas se debe a nuestra calidad estable y nuestro atento servicio. Muchas marcas repiten compra tras nuestra colaboración porque podemos cumplir con precisión sus requisitos de proceso y mantener un alto nivel de calidad.

Hemos invertido mucho en control de calidad, estableciendo un sistema de producción estandarizado a lo largo de todo el proceso. Nuestros talleres cuentan con equipos de temperatura y humedad constantes, máquinas de serigrafía y estampación en caliente de alta precisión y equipos completos de inspección de calidad. Cada proceso es supervisado por personal especializado. Nuestro equipo de I+D ha depurado y optimizado repetidamente las soluciones a los problemas habituales del sector, como los bordes ásperos en serigrafía y la descamación de láminas de oro en estampación en caliente, y ha logrado una tasa de calificación de productos estables de más del 99,2%, muy superior a la media del sector. En términos de servicio, ofrecemos personalización integral, proporcionando soporte completo desde el diseño y el muestreo, la selección del proceso, hasta la producción en masa y la logística. Optimizamos las soluciones de proceso basándonos en el posicionamiento del producto y el presupuesto de la marca, garantizando tanto la estética como la practicidad, al tiempo que controlamos estrictamente los ciclos de entrega para evitar retrasos en el lanzamiento de la marca.

En resumen, la serigrafía y la estampación en caliente son dos procesos fundamentales para mejorar la calidad de los frascos de vidrio para cosméticos: la serigrafía destaca por sus patrones claros y su fuerte tridimensionalidad, adaptándose a los frascos multicolor y de formas irregulares. Los aspectos clave incluyen el control de la temperatura y la humedad, la optimización de la colocación y el mantenimiento de la pantalla para evitar bordes ásperos y manchas de tinta; la estampación en caliente enfatiza una textura metálica de alta gama, adecuada para la impresión de logotipos en áreas pequeñas, centrándose en la limpieza de la superficie y el pretratamiento de la tinta para resolver problemas como los defectos de fuente y la descamación de la lámina de oro. Los procesos estandarizados son fundamentales para mantener una calidad constante en la producción en masa. Elegir un fabricante con sólidos conocimientos técnicos y un servicio excelente es crucial para traducir las ventajas tecnológicas en competitividad del producto.

Para las marcas de cosméticos, seleccionar los procesos adecuados en función del posicionamiento del producto, o combinar serigrafía y estampación en caliente, puede hacer que los productos destaquen en el lineal. Yafeng Packaging lleva casi 20 años en el sector, enfrentándose a diversos retos tecnológicos y acumulando una gran experiencia en OEM. Con una tecnología madura, un estricto control de calidad y un servicio integral, nos hemos convertido en un socio de confianza de muchas grandes marcas. Si las marcas tienen necesidades de botellas de vidrio personalizadas para productos de cuidado de la piel, podemos proporcionar un apoyo fiable para todo, desde la serigrafía y la estampación en caliente hasta el control de calidad de principio a fin, ayudando a que los productos alcancen un alto nivel.

Descubra el proceso de recubrimiento por pulverización para envases cosméticos de vidrio, incluidas técnicas, ventajas y consejos para mejorar el atractivo del producto y el valor de la marca.

Explore el impacto medioambiental de los envases de vidrio y plástico, y tome decisiones informadas y respetuosas con el medio ambiente.

Explore los procesos de producción de botellas de vidrio, los defectos más comunes y las soluciones de optimización de la calidad. Aprenda a aumentar la eficiencia, reducir los costes y mejorar la calidad del producto.

Descubra los pros y los contras de los envases de vidrio y plástico. Tome decisiones informadas sobre sostenibilidad, costes e imagen de marca en el cuidado de la piel y más allá.

Descubra los secretos del envío internacional de cosméticos. Obtenga consejos de expertos sobre embalaje, aduanas, normativas y elección de transportistas como DHL Express para una entrega segura y eficiente.

Explore la serigrafía y la estampación en caliente para frascos de vidrio cosméticos, incluidos procesos, defectos, comparación de costes y consejos para elegir fabricantes fiables.

Descubra cómo el recubrimiento por pulverización mejora los envases de perfumes y productos para el cuidado de la piel al mejorar el aspecto, la identidad de marca, la durabilidad y la seguridad con tecnología avanzada.

Explore los envases personalizados frente a los de stock para el cuidado de la piel. Descubra cómo las soluciones de Yafeng potencian la identidad de marca, la calidad y la eficiencia en esta guía detallada.

Descubra cómo el spray de color degradado transforma los frascos de vidrio para cosméticos, mejora la imagen de marca y aumenta el atractivo del producto con las opiniones de los expertos de Yafeng Packaging.

Descubra cómo funciona la aromaterapia con ratán y por qué los frascos de vidrio son la mejor opción por su aroma duradero, su seguridad y su envase sostenible y elegante.

Descubra las 10 mejores maderas para tapones de perfume, comparando textura, pros, contras y precio para ayudarle a elegir el mejor material para un envase elegante y de alta calidad.

Envíanos un mensaje por WhatsApp.