Actualités & Blog

Dans le monde des affaires, les grandes choses ne sont jamais faites par une seule personne. Elles sont le fait d'une équipe. Nous avons ce groupe dynamique de personnes

L'apparence et la texture des flacons de cosmétiques en verre déterminent directement la compétitivité d'un produit dans les rayons. La sérigraphie et le marquage à chaud, en tant que techniques essentielles de post-traitement, sont des méthodes clés pour imprégner les flacons en verre de l'identité de la marque et améliorer leur aspect haut de gamme. S'appuyant sur près de 20 ans d'expérience dans la personnalisation des flacons en verre destinés aux soins de la peau, cet article présente les principes et les processus de ces deux techniques, examine les causes et les solutions pratiques aux problèmes de production courants, compare les caractéristiques des processus à l'aide de données de test réelles, fournit des suggestions de mise en œuvre et partage la logique de sélection des fabricants fiables, offrant ainsi aux marques des solutions de processus directement référentielles.

La sérigraphie est la technique de post-traitement la plus couramment utilisée pour les flacons en verre à usage cosmétique. Son principal avantage réside dans sa capacité à imprimer des motifs et des textes clairs et en relief sur des flacons de forme irrégulière, y compris des flacons ronds, carrés et de forme irrégulière, ce qui la rend très adaptable. Le processus spécifique consiste à utiliser une maille de polyester ou un treillis métallique comme écran et un film sérigraphique comme gabarit. Après exposition et développement, une zone de découpe correspondant au motif est formée sur l'écran. Ensuite, une raclette est utilisée pour presser l'encre à travers les découpes sur la bouteille, créant ainsi un effet d'impression 3D. En production réelle, nous avons constaté que la tension de l'écran et l'épaisseur de l'émulsion photosensible affectent directement la précision de l'image.

L'ensemble du processus se compose de sept étapes, et chacune d'entre elles doit être traitée méticuleusement afin d'éviter les problèmes de qualité. La première étape est la sérigraphie. Le choix de l'écran, sa tension et l'application de l'émulsion photosensible requièrent une attention particulière. La tension de l'écran est généralement contrôlée à 20-25 N/cm², et l'émulsion photosensible doit être appliquée uniformément pour éviter toute déformation ultérieure du motif. La deuxième étape consiste à laminer le film et à l'exposer. Le positionnement précis du motif est crucial et le temps d'exposition doit être compris entre 8 et 12 secondes. Un temps trop court entraînera un développement incomplet, tandis qu'un temps trop long provoquera des bords rigides. La troisième étape est le développement et le rinçage, qui élimine l'émulsion photosensible non exposée, créant ainsi un motif de pochoir. Après le rinçage, l'écran doit être séché. La quatrième étape est le prétraitement de la bouteille en verre. Le nettoyage et l'activation de la surface sont tous deux essentiels, faute de quoi l'encre n'adhérera pas correctement. La cinquième étape est la sérigraphie. L'angle de la raclette doit être réglé entre 30 et 45° et la vitesse d'impression doit être constante. La sixième étape est le séchage préliminaire, qui peut se faire naturellement ou par précuisson à basse température pour éviter que l'encre ne devienne collante. La septième étape est le durcissement. La cuisson à 120-150℃ pendant 20-30 minutes est cruciale. Une température insuffisante peut entraîner le décollement de l'encre, tandis qu'une durée excessive peut nuire à la brillance de la bouteille.

L'ensemble du processus se compose de sept étapes, et chacune d'entre elles doit être traitée méticuleusement afin d'éviter les problèmes de qualité. La première étape est la sérigraphie. Le choix de l'écran, sa tension et l'application de l'émulsion photosensible requièrent une attention particulière. La tension de l'écran est généralement contrôlée à 20-25 N/cm², et l'émulsion photosensible doit être appliquée uniformément pour éviter toute déformation ultérieure du motif. La deuxième étape consiste à laminer le film et à l'exposer. Le positionnement précis du motif est crucial et le temps d'exposition doit être compris entre 8 et 12 secondes. Un temps trop court entraînera un développement incomplet, tandis qu'un temps trop long provoquera des bords rigides. La troisième étape est le développement et le rinçage, qui élimine l'émulsion photosensible non exposée, créant ainsi un motif de pochoir. Après le rinçage, l'écran doit être séché. La quatrième étape est le prétraitement de la bouteille en verre. Le nettoyage et l'activation de la surface sont tous deux essentiels, faute de quoi l'encre n'adhérera pas correctement. La cinquième étape est la sérigraphie. L'angle de la raclette doit être réglé entre 30 et 45° et la vitesse d'impression doit être constante. La sixième étape est le séchage préliminaire, qui peut se faire naturellement ou par précuisson à basse température pour éviter que l'encre ne devienne collante. La septième étape est le durcissement. La cuisson à 120-150℃ pendant 20-30 minutes est cruciale. Une température insuffisante peut entraîner le décollement de l'encre, tandis qu'une durée excessive peut nuire à la brillance de la bouteille.

Les bavures sont le problème le plus gênant de la sérigraphie. Les bords des polices et des motifs sont couverts de bavures et d'aspérités, parfois même déchiquetés, ce qui est non seulement inesthétique mais peut aussi rendre le logo de la marque illisible dans les cas les plus graves. Notre analyse des données de production des trois dernières années montre que la température et l'humidité ambiantes représentent jusqu'à 40% du problème des bavures, ce qui en fait le facteur de contrôle le plus critique. En production réelle, lorsque la température de l'atelier est inférieure à 23℃, l'encre s'épaissit et perd de sa fluidité, laissant des accumulations d'encre sur les bords après le passage de la raclette ; au-delà de 28℃, l'encre sèche trop rapidement, se solidifiant avant de pénétrer complètement dans l'écran, ce qui la rend sujette à des rugosités lors du passage de la raclette. Il en va de même pour l'humidité. En dessous de 50%, la surface du verre présente de l'électricité statique, attirant les particules de poussière et provoquant de petites bavures sur les bords imprimés ; au-dessus de 60%, l'encre sèche lentement, provoquant facilement des taches et des bavures, particulièrement visibles lors de l'impression de lignes fines.

La clé pour résoudre les bavures est de contrôler strictement la température et l'humidité. Notre atelier utilise un équipement à température et humidité constantes qui peut stabiliser la température à 23-28℃ et maintenir l'humidité à 50%-60%, avec une erreur contrôlée à ±1℃ et ±5%, respectivement. Il s'agit là de la garantie la plus élémentaire. Combinés à quelques méthodes auxiliaires, les résultats sont très cohérents : Le traitement à la flamme du verre avant la sérigraphie - la haute température instantanée de 300-400℃ - réduit la tension superficielle du verre, ce qui permet à l'encre de mieux adhérer et de réduire considérablement les bavures ; si l'encre est trop épaisse, ajouter de la charge 3%-5% pour obtenir la viscosité appropriée, afin d'éviter les résidus d'encre sur la raclette ; ne pas exagérer la vitesse d'impression de la raclette, la réduire de 8-10cm/s à 5-6cm/s, et demander à l'opérateur de garder une main stable pour une pénétration plus régulière de l'encre et des bords naturellement lisses. En outre, le fait d'essuyer la surface de la bouteille avec de l'alcool peut également réduire les bavures causées par les impuretés.

L'adhérence de l'encre est également un problème courant. Des excès d'encre et des taches d'huile sont souvent constatés autour des motifs sérigraphiés. Les enquêtes révèlent que la plupart de ces problèmes sont liés à l'utilisation du personnel, aux méthodes de placement et à l'état de l'écran. Ce type de problème représente environ 35% des problèmes de qualité en sérigraphie. Nous avons rencontré de nombreux cas où les opérateurs manipulent les bouteilles à mains nues ou avec des gants sales, laissant de la graisse et de la poussière sur la surface de la bouteille, ce qui entraîne des taches d'huile après l'impression. Parmi les autres problèmes, citons le fait que les bouteilles sont placées trop près les unes des autres, ce qui fait que l'encre se tache et se transfère à d'autres bouteilles lorsqu'elles sont introduites dans le four avant que l'encre n'ait séché ; un petit trou au fond de l'écran provoque une fuite d'encre qui apparaît sous la forme de points d'encre excédentaires à côté du motif ; et l'encre résiduelle sur les pinces provoque une contamination lors de la fixation des bouteilles.

Pour remédier à ces causes, nous avons résumé une méthode de prévention et de contrôle tridimensionnelle comprenant “personnel + placement + écran”, qui s'est avérée très efficace dans la pratique. En ce qui concerne le personnel, des gants jetables dépoussiérés doivent être portés en permanence et changés toutes les deux heures. Il est strictement interdit de toucher les bouteilles à mains nues. Avant toute opération, les bouteilles doivent être nettoyées avec de l'alcool pour éliminer l'huile et la poussière. Pour le placement, l'espacement initial des bouteilles de 2 à 3 cm les rendait susceptibles de se heurter ; cet espacement a été ajusté par la suite à 5-6 cm, et un tampon spécial avec des séparateurs a été utilisé. Lorsque vous introduisez la plaque dans le four, manipulez-la délicatement afin de réduire les collisions entre les bouteilles et le frottement de l'encre. L'entretien de l'écran est également crucial ; les dommages mineurs sont réparés avec de la colle bleue, tandis que les dommages graves nécessitent un remplacement immédiat. Avant chaque impression, essuyez le fond de l'écran avec du diluant pour éliminer les résidus d'encre et prévenir les fuites à la source.

Le marquage à chaud, également connu sous le nom d'impression par transfert thermique, est une arme magique pour rehausser la texture des flacons de produits cosmétiques haut de gamme. Le logo imprimé a un éclat métallique, ce qui permet de le distinguer instantanément des flacons ordinaires. La logique de base est simple : avant que l'encre sérigraphique à basse température ne soit complètement sèche, le film de marquage à chaud est appliqué sur la zone à imprimer. La machine de marquage à chaud applique une pression de 0,3-0,5 MPa tout en chauffant à environ 200℃. À l'aide d'un gabarit de positionnement, la couche métallique ou pigmentaire de la feuille de marquage à chaud se sépare de l'adhésif, la transférant avec précision sur le corps de la bouteille. Celle-ci se superpose à l'encre sérigraphique sous-jacente, créant un effet tridimensionnel et une texture métallique. Lors de la fabrication pour de grandes marques, nous avons constaté que la température et la pression de la dorure à chaud sont cruciales ; même une légère différence peut entraîner une mauvaise adhérence et un manque de brillance.

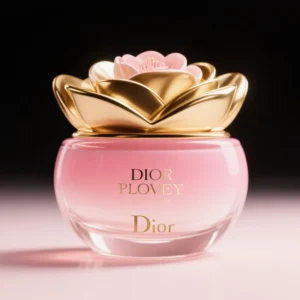

Le marquage à chaud est principalement utilisé sur les flacons de soins et de maquillage haut de gamme, tels que les pots de crème, les pots de sérum et les pots de fond de teint. L'or et l'argent sont les couleurs les plus populaires, représentant plus de 80%, classiques et sophistiquées, convenant à la plupart des styles de marque. Certains clients demandent également un marquage à chaud de couleur, comme le rouge, le bleu et le vert. Nous fournissons des options de couleurs prêtes à l'emploi, mais en raison des limites des matières premières des films de marquage à chaud, nous ne pouvons pas personnaliser les couleurs comme pour la sérigraphie ; nous ne pouvons choisir que parmi les familles de couleurs existantes. Pour les grandes marques, même une petite surface de logo estampillé en or peut améliorer considérablement l'impact visuel d'un produit et le rendre très visible dans les rayons. C'est la raison pour laquelle de nombreuses marques haut de gamme se sont engagées dans la voie de l'estampillage.

Les défauts de police de caractères sont un problème fréquent dans l'estampillage de l'or. Des traits manquants, des lacunes ou des lignes brisées dans le logo signifient qu'il doit être mis au rebut, ce qui a un impact direct sur le taux de réussite du lot. Notre analyse de nombreux produits défectueux a révélé que les principaux problèmes sont liés à la propreté de la surface du verre et à l'état de la plaque de sérigraphie, ce qui représente respectivement 50% et 30%. Les filigranes, les taches d'huile, les empreintes digitales ou les particules de poussière sur la bouteille peuvent entraver l'adhérence entre la feuille d'or et l'encre, ce qui entraîne des zones manquantes lors du transfert et donc des défauts. La poussière ou les débris qui adhèrent au fond de la plaque de sérigraphie peuvent causer des lacunes dans le dessin pendant la sérigraphie, ce qui entraîne des finitions incomplètes après l'estampage. Un plateau de sérigraphie mal placé ou une application irrégulière de l'encre par la raclette peuvent également provoquer des lignes brisées après la dorure, particulièrement visibles sur les logos aux traits fins.

Pour résoudre ce problème, il faut mettre l'accent sur la propreté et le calibrage des plaques de sérigraphie. Nous avons mis en place un processus de nettoyage à trois niveaux pour réduire la contamination à la source : Premièrement, les opérateurs portent des gants propres et essuient les bouteilles avec des chiffons de coton secs pour enlever la poussière de surface. Deuxièmement, un dépoussiéreur électrostatique est installé sur la tête d'impression pour enlever la poussière des bouteilles avant la sérigraphie, éliminant même la poussière la plus fine avec une efficacité de dépoussiérage de plus de 99%. Troisièmement, pendant la sérigraphie, les bouteilles sont vérifiées toutes les 10 bouteilles pour s'assurer qu'aucune saleté n'y adhère. Du côté de l'écran, le bas de l'écran est essuyé avec un chiffon sec toutes les 30 minutes pour enlever la poussière et les débris ; en même temps, la position de l'écran est vérifiée, les vis desserrées sont inspectées et l'écran est mis à niveau si nécessaire. Lorsque les techniciens changent de produits et installent la machine, ils doivent utiliser un niveau pour assurer un contact uniforme entre la raclette, l'écran et la bouteille, ce qui permet d'obtenir un motif sérigraphié complet et d'éviter les défauts de marquage à chaud.

Le sablage à l'or est un problème fatal pour le marquage à chaud. Des fissures irrégulières apparaissent sur la surface finie, lui donnant un aspect cassé, ce qui nuit non seulement à l'esthétique, mais aussi au décollement de la couche de métal. Une fois qu'elles se produisent, elles sont pratiquement irréparables et nécessitent la mise au rebut de toute la bouteille. Bien que son taux d'occurrence ne soit que d'environ 5%, il a un impact significatif sur les taux de réussite des lots. Nous avons déjà été confrontés à des retouches dues à la projection d'or, ce qui a entraîné des pertes considérables. Après plusieurs enquêtes menées par le service technique, il s'est avéré que la cause première se trouvait dans l'encre : soit il y avait des bulles d'air dans l'encre, soit l'encre n'avait pas complètement réagi avant le marquage à chaud et la cuisson, générant des gaz pendant le durcissement qui fissuraient la couche de marquage à chaud.

Après avoir identifié la cause, nous avons optimisé un processus en deux étapes, réduisant le taux de décapage de l'or à moins de 0,5%. La première étape est le prétraitement de l'encre : ajouter 5% d'un antimousse spécial à l'encre de sérigraphie, remuer soigneusement et laisser reposer pendant 15 à 20 minutes pour permettre à l'encre de réagir pleinement et de libérer toutes les bulles d'air internes, les empêchant ainsi de rester à l'intérieur. La deuxième étape consiste à ajuster le processus de marquage à chaud après la feuille. Après le marquage à chaud, ne vous empressez pas de cuire la bouteille. Laissez-la reposer naturellement pendant 24 heures pour permettre aux gaz organiques contenus dans l'encre de s'évaporer lentement. Ce n'est qu'une fois que les gaz se sont dissipés que la bouteille doit être placée dans le four pour le durcissement à haute température. Cela permet d'éviter que la couche de marquage à chaud ne se fissure en raison de l'expansion des gaz. Ces deux étapes sont simples, mais l'effet est immédiat. Actuellement, les bouteilles haut de gamme que nous fabriquons ne présentent que rarement des fissures dans la feuille d'or.

La sérigraphie et le marquage à chaud ont chacun leurs avantages et leurs inconvénients. Au moment de choisir, les marques doivent tenir compte du positionnement de leur produit, de leurs besoins en matière de design et de leur budget. Elles peuvent également combiner les deux techniques, par exemple la sérigraphie comme base et le marquage à chaud pour le logo, ce qui donnera une plus grande impression de profondeur. Le tableau ci-dessous est une comparaison des principaux avantages, des coûts et des taux de rendement, basée sur nos années d'expérience en tant qu'équipementier. Les marques peuvent s'y référer directement sans avoir à expérimenter et à faire des erreurs.

| Comparaison des dimensions | Sérigraphie | Marquage à chaud |

|---|---|---|

| Avantages principaux | Conception claire et tridimensionnelle, adaptable à l'impression multicolore et aux bouteilles de forme irrégulière. | La texture métallique prononcée rehausse l'attrait du haut de gamme ; excellente résistance à l'usure et aux rayures. |

| Compatibilité des couleurs | Couleurs librement réglables, impression en quadrichromie, reproduction des couleurs au-delà de 85% | Essentiellement or et argent, options de couleurs limitées, pas d'assortiment de couleurs personnalisé |

| Coût unitaire (par bouteille) | 0,3-0,8 RMB, fluctuant en fonction de la complexité du dessin et du nombre de couleurs | 0,5-1,5 RMB, fluctuant en fonction de la zone de marquage à chaud et du matériau de la feuille. |

| Taux de qualification de la production | Plus de 98,5% en fonctionnement standardisé, les principales pertes sont les bords rugueux et l'adhérence de l'huile. | Plus de 99% en fonctionnement normalisé, les principales pertes étant l'éclatement de l'or et les défauts de police. |

| Positionnement adéquat des produits | Soins de la peau et maquillage de moyenne à haute gamme, adaptés aux flacons de grande capacité et aux designs complexes | Soins de la peau haut de gamme et de luxe, adaptés à l'impression de logos et de marques sur de petites surfaces |

| Cycle de traitement | Court, cycle de production de masse 3-5 jours, cycle légèrement plus long avec plus de couleurs | Relativement long, 5 à 7 jours pour la production de masse, nécessitant une feuille de marquage à chaud commandée à l'avance. |

En tant que fabricant OEM de flacons cosmétiques en verre depuis de nombreuses années, nous savons parfaitement que la stabilité de la qualité des processus de sérigraphie et de marquage à chaud a une incidence directe sur la réputation de la marque. Ces deux procédés sont des opérations de précision ; même une différence de 5° dans l'angle du racleur ou une différence de 10°C dans la température du marquage à chaud peut entraîner des problèmes de qualité. Par conséquent, pour les fabricants, l'établissement d'un flux de processus normalisé complet, la gestion de l'équipement, des opérations et des tests à toutes les étapes sont essentiels pour améliorer le taux de réussite et réduire les déchets. C'est la raison principale pour laquelle nous avons été en mesure de fournir régulièrement des services OEM à de grandes marques.

Notre processus normalisé se compose de trois parties principales, toutes résumées à partir d'une expérience de production réelle, et est très pratique. Le premier aspect est la normalisation de l'équipement. Les machines de sérigraphie, les machines de marquage à chaud et les équipements de contrôle de la température et de l'humidité sont soumis à des tests de précision mensuels. Les paramètres clés tels que la pression de la raclette, la température de marquage à chaud et le temps d'exposition doivent pouvoir être contrôlés avec précision et sans déviation. Le deuxième aspect est la normalisation des opérations. Chaque poste fait l'objet de procédures opérationnelles normalisées (POS) détaillées. Les nouveaux employés doivent suivre une formation préalable et passer une évaluation avant de commencer à travailler. Les employés expérimentés révisent aussi régulièrement leurs compétences et optimisent les détails opérationnels. Le troisième aspect est l'inspection normalisée, avec la mise en œuvre d'un système de contrôle de la qualité à trois niveaux : les trois premières pièces de chaque lot subissent une inspection initiale pour confirmer que les paramètres sont corrects avant la production de masse ; dix pièces sont inspectées au hasard toutes les heures pendant la production pour identifier rapidement les problèmes ; et tous les produits finis subissent une inspection complète. Les produits défectueux sont remontés jusqu'à leur source pour être analysés, et les paramètres du processus sont ajustés, formant ainsi un système de gestion en boucle fermée. Grâce à ce processus, nous contrôlons le taux de perte global des deux principaux processus à 2% près, ce qui garantit une qualité constante dans la production de masse.

Un bon travail artisanal repose sur des fabricants fiables. Yafeng Packaging est profondément ancré dans le domaine de la personnalisation des bouteilles en verre pour soins de la peau depuis 2004. Depuis près de 20 ans, nous nous concentrons sur le post-traitement des bouteilles en verre, en particulier la sérigraphie et l'estampage à chaud, et nous avons développé nos propres avantages technologiques. Au fil des ans, nous avons fourni des services OEM à de nombreuses marques internationales et à de grandes marques nationales de cosmétiques, couvrant toutes les catégories, y compris les flacons de crème pour le visage, les flacons de sérum, les ampoules et les flacons de maquillage. Au total, nous avons servi plus de 500 marques. Si les grandes marques nous reconnaissent, c'est grâce à la stabilité de notre qualité et à l'attention que nous portons à nos services. De nombreuses marques renouvellent leurs achats après notre coopération parce que nous pouvons répondre avec précision à leurs exigences en matière de processus et maintenir un niveau de qualité élevé.

Nous avons beaucoup investi dans le contrôle de la qualité, en établissant un système de production normalisé tout au long du processus. Nos ateliers sont dotés d'équipements à température et humidité constantes, de machines de sérigraphie et de marquage à chaud de haute précision, ainsi que d'équipements complets d'inspection de la qualité. Chaque processus est supervisé par un personnel spécialisé. Notre équipe de recherche et développement s'est penchée à plusieurs reprises sur les problèmes courants de l'industrie, tels que les bords rugueux en sérigraphie et l'écaillage des feuilles d'or en marquage à chaud, et a optimisé les solutions. Elle a ainsi atteint un taux de qualification des produits stable de plus de 99,2%, dépassant de loin la moyenne de l'industrie. En termes de service, nous offrons une personnalisation à guichet unique, en fournissant un soutien complet depuis la conception et l'échantillonnage, la sélection des processus, jusqu'à la production de masse et la logistique. Nous optimisons les solutions de processus en fonction du positionnement du produit et du budget de la marque, en garantissant à la fois l'esthétique et la praticité, tout en contrôlant strictement les cycles de livraison afin d'éviter les retards dans le lancement des marques.

En résumé, la sérigraphie et le marquage à chaud sont deux procédés essentiels pour améliorer la qualité des flacons cosmétiques en verre : la sérigraphie se distingue par des motifs clairs et une forte tridimensionnalité, s'adaptant aux flacons multicolores et de forme irrégulière. Les aspects clés sont le contrôle de la température et de l'humidité, l'optimisation du positionnement et l'entretien de l'écran pour éviter les bords rugueux et les taches d'encre ; le marquage à chaud met l'accent sur une texture métallique haut de gamme, adaptée à l'impression de logos sur de petites surfaces, en se concentrant sur le nettoyage de la surface et le prétraitement de l'encre pour résoudre des problèmes tels que les défauts de police et l'écaillage de la feuille d'or. La normalisation des processus est essentielle pour maintenir une qualité constante dans la production de masse. Le choix d'un fabricant disposant d'une solide expertise technique et d'un excellent service est essentiel pour traduire les avantages technologiques en compétitivité des produits.

Pour les marques de cosmétiques, choisir les bons procédés en fonction du positionnement du produit, ou combiner la sérigraphie et le marquage à chaud, peut permettre aux produits de se démarquer dans les rayons. Yafeng Packaging est profondément impliqué dans ce secteur depuis près de 20 ans. Il a relevé de nombreux défis technologiques et accumulé une riche expérience en tant qu'équipementier. Grâce à une technologie mature, à un contrôle de qualité strict et à un service complet, nous sommes devenus un partenaire de confiance pour de nombreuses grandes marques. Si les marques ont besoin de bouteilles en verre personnalisées pour des produits de soin de la peau, nous pouvons leur apporter un soutien fiable, depuis la sérigraphie et le marquage à chaud jusqu'au contrôle qualité de bout en bout, afin d'aider les produits à atteindre un niveau de qualité élevé.

Découvrez les meilleurs flacons pour conserver les huiles essentielles. Découvrez les différences entre le verre et le plastique, les options de couleur et les conseils pour préserver la puissance des huiles.

Découvrez si les flacons de parfum sont recyclables et comment les éliminer de manière durable. Un guide de recyclage, de réutilisation et de réduction des déchets pour les amateurs de parfums !

Découvrez les défauts courants des récipients en verre dans les emballages cosmétiques, leurs causes et leurs solutions. Garantissez la qualité et la sécurité de vos produits grâce aux conseils d'experts.

Découvrez l'impact environnemental des emballages en verre et en plastique et faites des choix éclairés et respectueux de l'environnement.

Explorez l'évolution du marché de l'emballage cosmétique ! Découvrez l'augmentation des coûts des matériaux, les tendances en matière de design, les solutions écologiques et les stratégies permettant aux marques de produits de beauté de prospérer.

Découvrez la sérigraphie et le marquage à chaud pour les flacons en verre à usage cosmétique, y compris les procédés, les défauts, la comparaison des coûts et les conseils pour choisir des fabricants fiables.

Découvrez comment l'enduction par pulvérisation améliore l'emballage des produits de soin et des parfums en améliorant l'apparence, l'identité de la marque, la durabilité et la sécurité grâce à une technologie de pointe.

Découvrez les flacons personnalisés par rapport aux flacons standard pour l'emballage des produits de soin de la peau. Découvrez comment les solutions de Yafeng renforcent l'identité de la marque, la qualité et l'efficacité dans ce guide approfondi.

Découvrez comment les sprays de couleur dégradée transforment les flacons cosmétiques en verre, améliorent l'image de la marque et renforcent l'attrait du produit grâce aux conseils d'experts de Yafeng Packaging.

Découvrez comment fonctionne l'aromathérapie au rotin et pourquoi les flacons en verre sont le meilleur choix pour une odeur durable, la sécurité et un emballage durable et élégant.

Découvrez les 10 meilleurs bois pour les bouchons de parfum, en comparant la texture, les avantages, les inconvénients et le prix pour vous aider à choisir le meilleur matériau pour un emballage élégant et de haute qualité.

Envoyez-nous un message WhatsApp