Notícias e blogue

As grandes coisas nos negócios nunca são feitas por uma só pessoa. São feitas por uma equipa de pessoas. Nós temos esse grupo dinâmico de pessoas

A aparência e a textura dos frascos de vidro para cosméticos determinam diretamente a competitividade de um produto na prateleira do retalhista. A impressão serigráfica e a estampagem a quente, como principais técnicas de pós-processamento, são métodos chave para imbuir os frascos de vidro com a identidade da marca e melhorar o seu toque premium. Com base nos nossos quase 20 anos de experiência na personalização de frascos de vidro para cuidados com a pele, este artigo analisa os princípios e processos destas duas técnicas, investiga as causas e soluções práticas para problemas de produção comuns, compara as caraterísticas do processo utilizando dados de testes reais, fornece sugestões de implementação e partilha a lógica de seleção de fabricantes fiáveis, oferecendo às marcas soluções de processo diretamente referenciais.

A impressão serigráfica, também conhecida como serigrafia, é a técnica de pós-processamento mais utilizada para frascos de vidro para cosméticos, sem exceção. A sua maior vantagem é a capacidade de imprimir padrões e textos claros e em relevo em frascos com formas irregulares, incluindo frascos redondos, quadrados e com formas irregulares, tornando-a altamente adaptável. O processo específico envolve a utilização de uma malha de poliéster ou de uma rede metálica como ecrã e de uma película de serigrafia como modelo. Após exposição e revelação, forma-se no ecrã uma área de recorte correspondente ao desenho. De seguida, é utilizado um rodo para pressionar a tinta através dos recortes para a garrafa, criando um efeito de impressão 3D. Na produção real, descobrimos que a tensão do ecrã e a espessura da emulsão fotossensível afectam diretamente a precisão da imagem.

Todo o processo consiste em sete etapas, e cada etapa deve ser tratada meticulosamente para evitar problemas de qualidade. O primeiro passo é a impressão em tela. A seleção da tela, o seu estiramento e a aplicação da emulsão fotossensível requerem uma atenção cuidadosa. A tensão da tela é geralmente controlada a 20-25 N/cm², e a emulsão fotossensível deve ser aplicada uniformemente para evitar a distorção subsequente do padrão. O segundo passo é a laminação e exposição da película. O posicionamento exato do padrão é crucial e o tempo de exposição deve situar-se entre 8 e 12 segundos. Um tempo demasiado curto resultará numa revelação incompleta, enquanto que um tempo demasiado longo causará bordos rígidos. O terceiro passo é a revelação e o enxaguamento, que remove a emulsão fotossensível não exposta, criando um padrão de estêncil. Após o enxaguamento, o ecrã deve ser seco. O quarto passo é o pré-tratamento da garrafa de vidro. A limpeza e a ativação da superfície são essenciais; caso contrário, a tinta não adere corretamente. O quinto passo é a impressão da tela. O ângulo do rodo deve ser ajustado para 30-45° e a velocidade de impressão deve ser constante. O sexto passo é a secagem preliminar, que pode ser efectuada naturalmente ou com pré-cozedura a baixa temperatura para evitar que a tinta fique pegajosa. O sétimo passo é a cura. A cozedura a 120-150℃ durante 20-30 minutos é crucial. Uma temperatura insuficiente pode fazer com que a tinta se descole, enquanto um tempo excessivo pode afetar o brilho da garrafa.

Todo o processo consiste em sete etapas, e cada etapa deve ser tratada meticulosamente para evitar problemas de qualidade. O primeiro passo é a impressão em tela. A seleção da tela, o seu estiramento e a aplicação da emulsão fotossensível requerem uma atenção cuidadosa. A tensão da tela é geralmente controlada a 20-25 N/cm², e a emulsão fotossensível deve ser aplicada uniformemente para evitar a distorção subsequente do padrão. O segundo passo é a laminação e exposição da película. O posicionamento exato do padrão é crucial e o tempo de exposição deve situar-se entre 8 e 12 segundos. Um tempo demasiado curto resultará numa revelação incompleta, enquanto que um tempo demasiado longo causará bordos rígidos. O terceiro passo é a revelação e o enxaguamento, que remove a emulsão fotossensível não exposta, criando um padrão de estêncil. Após o enxaguamento, o ecrã deve ser seco. O quarto passo é o pré-tratamento da garrafa de vidro. A limpeza e a ativação da superfície são essenciais; caso contrário, a tinta não adere corretamente. O quinto passo é a impressão da tela. O ângulo do rodo deve ser ajustado para 30-45° e a velocidade de impressão deve ser constante. O sexto passo é a secagem preliminar, que pode ser efectuada naturalmente ou com pré-cozedura a baixa temperatura para evitar que a tinta fique pegajosa. O sétimo passo é a cura. A cozedura a 120-150℃ durante 20-30 minutos é crucial. Uma temperatura insuficiente pode fazer com que a tinta se descole, enquanto um tempo excessivo pode afetar o brilho da garrafa.

As rebarbas são o problema mais incómodo na impressão serigráfica. Os bordos dos tipos de letra e dos padrões estão cobertos de rebarbas e rugosidades, por vezes mesmo irregulares, o que não só é desagradável como também pode tornar o logótipo da marca ilegível em casos graves. A nossa análise dos dados de produção dos últimos três anos mostra que a temperatura e a humidade ambiente são responsáveis por até 40% do problema das rebarbas, tornando-as o fator de controlo mais crítico. Na produção real, quando a temperatura da oficina está abaixo de 23 ℃, a tinta engrossa e perde sua fluidez, deixando o acúmulo de tinta nas bordas depois que o rodo passa sobre ela; acima de 28 ℃, a tinta seca muito rapidamente, solidificando antes de penetrar totalmente na tela, tornando-a propensa a ficar áspera quando passada com o rodo. O mesmo se aplica à humidade. Abaixo de 50%, a superfície do vidro tem eletricidade estática, atraindo partículas de poeira e resultando em pequenas rebarbas nas bordas impressas; acima de 60%, a tinta seca lentamente, causando facilmente manchas e rebarbas, especialmente visíveis ao imprimir linhas finas.

A chave para resolver as rebarbas é controlar estritamente a temperatura e a umidade. A nossa oficina utiliza equipamentos de temperatura e humidade constantes que podem estabilizar a temperatura a 23-28℃ e manter a humidade a 50%-60%, com um erro controlado dentro de ±1℃ e ±5%, respetivamente. Esta é a garantia mais básica. Combinado com alguns métodos auxiliares, os resultados são muito consistentes: O tratamento por chama do vidro antes da serigrafia - a alta temperatura instantânea de 300-400℃ - reduz a tensão superficial do vidro, permitindo que a tinta adira melhor e reduzindo significativamente as rebarbas; se a tinta for muito espessa, adicione enchimento 3%-5% para ajustar a viscosidade apropriada, evitando resíduos de tinta do raspador; não exagere na velocidade de impressão do rodo, reduzindo-a dos habituais 8-10cm / s para 5-6cm / s, e faça com que o operador mantenha a mão firme para uma penetração de tinta mais uniforme e bordas naturalmente lisas. Além disso, limpar a superfície da garrafa com álcool também pode reduzir as rebarbas causadas por impurezas.

A aderência da tinta é também um problema comum. O excesso de tinta e as manchas de óleo são frequentemente encontrados à volta dos padrões impressos no ecrã. As investigações revelam que a maioria está relacionada com o funcionamento do pessoal, os métodos de colocação e o estado do ecrã. Este tipo de problema é responsável por cerca de 35% dos problemas de qualidade da impressão serigráfica. Encontrámos inúmeros casos em que os operadores manuseiam as garrafas com as mãos nuas ou com luvas sujas, deixando gordura e pó na superfície da garrafa, o que resulta em manchas de óleo após a impressão. Outros problemas incluem o facto de as garrafas serem colocadas demasiado próximas umas das outras, fazendo com que a tinta fique manchada e seja transferida para outras garrafas quando estas são empurradas para o forno antes de a tinta ter secado; um pequeno orifício na parte inferior do ecrã faz com que a tinta vaze e apareça como pontos de tinta em excesso junto ao padrão; e tinta residual nas pinças que provoca contaminação ao fixar as garrafas.

Para fazer face a estas causas, resumimos um método tridimensional de prevenção e controlo que envolve “pessoal + colocação + ecrã”, que se revelou altamente eficaz na prática. Relativamente ao pessoal, devem ser sempre usadas luvas descartáveis sem pó, que devem ser mudadas de 2 em 2 horas. É estritamente proibido tocar nas garrafas com as mãos desprotegidas. Antes da operação, as garrafas devem ser limpas com álcool para remover óleo e poeira. Para a colocação, o espaçamento original das garrafas de 2-3 cm tornava-as propensas a colisões; este espaçamento foi posteriormente ajustado para 5-6 cm e foi utilizada uma almofada especial com divisórias. Ao empurrar a placa para o forno, manuseie-a com cuidado para reduzir as colisões de garrafas e a fricção da tinta. A manutenção do ecrã é também crucial; os danos menores podem ser reparados com cola de selagem azul, enquanto os danos graves requerem uma substituição imediata. Antes de cada impressão, limpe a parte inferior do ecrã com diluente para remover os resíduos de tinta e evitar fugas na fonte.

A estampagem a quente, também conhecida como impressão por transferência de calor, é uma arma mágica para melhorar a textura dos frascos de cosméticos topo de gama. O logótipo impresso tem um brilho metálico, o que o torna imediatamente distinguível dos frascos normais. A sua lógica central é simples: antes de a tinta de impressão serigráfica a baixa temperatura estar completamente seca, a folha de estampagem a quente é aplicada na área a ser impressa. A máquina de estampagem a quente aplica uma pressão de 0,3-0,5 MPa enquanto aquece a cerca de 200 ℃. Usando um modelo para posicionamento, a camada de metal ou pigmento da folha de estampagem a quente se separa do adesivo, transferindo-o com precisão para o corpo da garrafa. Esta sobrepõe-se à tinta de serigrafia subjacente, criando um efeito tridimensional e uma textura metálica. Ao fabricar para grandes marcas, descobrimos que a temperatura e a pressão da estampagem a quente são cruciais; mesmo uma ligeira diferença pode resultar numa fraca aderência e num brilho insuficiente.

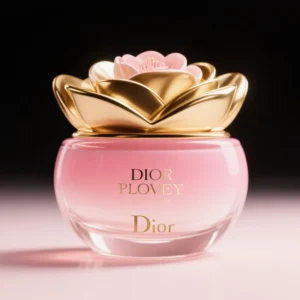

A estampagem a quente é utilizada principalmente em frascos de cuidados da pele e maquilhagem de alta qualidade, tais como frascos de creme, frascos de soro e frascos de base. O dourado e o prateado são as cores mais populares, representando mais de 80%, clássicas e sofisticadas, adequadas à maioria dos estilos de marca. Alguns clientes também solicitam estampagem a quente colorida, como vermelho, azul e verde. Fornecemos opções de cores prontas a usar, mas devido às limitações das matérias-primas das folhas de alumínio para estampagem a quente, não podemos personalizar as cores como na serigrafia; só podemos escolher entre as famílias de cores existentes. Para as grandes marcas, mesmo uma pequena área de logótipo estampado a ouro pode aumentar significativamente o impacto visual de um produto, tornando-o altamente visível nas prateleiras. É por esta razão que muitas marcas de topo de gama apostam na estampagem a ouro.

Os defeitos das letras são um problema frequente na estampagem a ouro. A falta de traços, lacunas ou linhas quebradas no logótipo significam que este tem de ser eliminado, afectando diretamente a taxa de aprovação do lote. A nossa análise de numerosos produtos defeituosos revelou que os principais problemas resultam da limpeza da superfície do vidro e do estado da placa de impressão serigráfica, sendo responsáveis por 50% e 30%, respetivamente. As marcas de água, manchas de óleo, impressões digitais ou partículas de pó na garrafa podem obstruir a aderência entre a folha de ouro e a tinta, conduzindo a áreas perdidas durante a transferência e resultando em defeitos. O pó ou detritos aderentes ao fundo da placa de impressão serigráfica podem causar lacunas no desenho durante a impressão serigráfica, resultando em acabamentos incompletos após a estampagem a ouro. Uma placa de serigrafia colocada de forma irregular ou uma aplicação irregular da tinta pelo rodo também podem causar linhas quebradas após a estampagem a ouro, especialmente visíveis em logótipos com traços finos.

Para resolver este problema, é necessário concentrar-se na limpeza e na calibração das chapas de serigrafia. Estabelecemos um processo de limpeza em três níveis para reduzir a contaminação na sua origem: Em primeiro lugar, os operadores usam luvas limpas e limpam as garrafas com panos de algodão secos para remover o pó da superfície. Em segundo lugar, é instalado um coletor de pó eletrostático na cabeça de impressão para remover o pó das garrafas antes da impressão serigráfica, eliminando mesmo o pó mais fino com uma eficiência de remoção de pó superior a 99%. Em terceiro lugar, durante a serigrafia, as garrafas são verificadas de 10 em 10 garrafas para garantir que não há sujidade aderente. No lado da tela, a parte inferior da tela é limpa com um pano seco a cada 30 minutos para remover poeira e detritos; ao mesmo tempo, a posição da tela é verificada, e quaisquer parafusos soltos são inspeccionados e a tela é nivelada, se necessário. Quando os técnicos mudam de produto e instalam a máquina, devem utilizar um nível para garantir um contacto uniforme entre o rodo, o ecrã e a garrafa, resultando num padrão serigráfico completo e evitando defeitos na estampagem a quente.

A decapagem com ouro é um problema fatal na estampagem a quente. Aparecem fissuras irregulares na superfície acabada, fazendo com que pareça partida, afectando não só a estética, mas também provocando o descolamento da camada metálica. Uma vez que isso ocorre, é basicamente irreparável, exigindo que toda a garrafa seja descartada. Embora a sua taxa de ocorrência seja apenas de cerca de 5%, tem um impacto significativo nas taxas de aprovação dos lotes. Já nos deparámos anteriormente com retrabalho devido à explosão de ouro, resultando em perdas consideráveis. Após repetidas investigações por parte do departamento técnico, verificou-se que a causa principal estava na tinta - ou havia bolhas de ar na tinta, ou a tinta não tinha reagido totalmente antes da estampagem a quente e da cozedura, gerando gás durante a cura que rachou a camada de estampagem a quente.

Depois de identificarmos a causa, optimizámos um processo de dois passos, reduzindo a taxa de explosão de ouro para menos de 0,5%. O primeiro passo é o pré-tratamento da tinta: adicionar 5% de um antiespumante especial à tinta de serigrafia, mexer bem e deixar repousar durante 15-20 minutos para permitir que a tinta reaja completamente e liberte todas as bolhas de ar internas, impedindo-as de permanecer no interior. O segundo passo consiste em ajustar o processo de estampagem a quente pós-carimbo. Após a estampagem a quente, não se apresse a cozer a garrafa. Deixe-a repousar naturalmente durante 24 horas para permitir que os gases orgânicos da tinta se evaporem lentamente. Só depois de os gases se terem dissipado é que deve ser colocada no forno para a cura a alta temperatura. Isto evita que a camada de estampagem a quente rache devido à expansão dos gases. Estes dois passos são simples, mas o efeito é imediato. Atualmente, as garrafas topo de gama que fabricamos raramente apresentam fissuras na folha de ouro.

A impressão serigráfica e a estampagem a quente têm as suas vantagens e desvantagens. Ao escolher, as marcas devem ter em conta o posicionamento do produto, as necessidades de design e o orçamento de custos. Também podem combinar as duas, por exemplo, serigrafia como base e estampagem a quente para o logótipo, o que criará um sentido de profundidade mais forte. A tabela abaixo é uma comparação das principais vantagens, custos e taxas de rendimento com base nos nossos anos de experiência em OEM. As marcas podem consultá-la diretamente sem terem de experimentar e cometer erros.

| Dimensões de comparação | Impressão serigráfica | Estampagem a quente |

|---|---|---|

| Vantagens principais | Design claro e tridimensional, adaptável à impressão multicolorida e a garrafas com formas irregulares | A textura metálica proeminente aumenta o atrativo da gama alta; excelente resistência ao desgaste e aos riscos |

| Compatibilidade de cores | Cores livremente ajustáveis, suporta impressão a cores, reprodução de cores acima de 85% | Principalmente ouro e prata, opções de cores limitadas, sem correspondência de cores personalizada |

| Custo unitário (por garrafa) | 0,3-0,8 RMB, variável em função da complexidade do desenho e do número de cores | 0,5-1,5 RMB, variável consoante a área de estampagem a quente e o material da folha |

| Taxa de qualificação da produção | Mais de 98,5% em funcionamento normalizado, as principais perdas são as arestas e a aderência do óleo | Mais de 99% em funcionamento normalizado, as principais perdas são o rebentamento do ouro e os defeitos da fonte |

| Posicionamento adequado do produto | Produtos de cuidados da pele e maquilhagem de gama média a alta, adequados para frascos de grande capacidade e designs complexos | Cuidados de pele de luxo e de alta qualidade, adequados para a impressão de logótipos e marcas comerciais em pequenas áreas |

| Ciclo de processamento | Curto, ciclo de produção em massa 3-5 dias, ciclo ligeiramente mais longo com mais cores | Relativamente longo, 5-7 dias para a produção em massa, exigindo uma folha de estampagem a quente pré-encomendada |

Tendo sido um fabricante OEM de frascos de vidro para cosméticos durante muitos anos, o nosso conhecimento mais profundo é que a estabilidade da qualidade dos processos de serigrafia e estampagem a quente afecta diretamente a reputação da marca. Ambos os processos são operações de precisão; mesmo uma diferença de 5° no ângulo do raspador ou uma diferença de 10°C na temperatura de estampagem a quente pode levar a problemas de qualidade. Por conseguinte, para os fabricantes, o estabelecimento de um fluxo de processo normalizado completo, a gestão do equipamento, da operação e dos testes em todas as fases, é crucial para melhorar a taxa de aprovação e reduzir o desperdício. Esta é a principal razão pela qual temos sido capazes de fornecer consistentemente serviços OEM para as principais marcas.

O nosso processo normalizado consiste em três partes principais, todas resumidas a partir da experiência real de produção, e é altamente prático. O primeiro aspeto é a normalização do equipamento. As máquinas de serigrafia, as máquinas de estampagem a quente e o equipamento de controlo de temperatura e humidade são submetidos a testes de precisão mensais. Os principais parâmetros, como a pressão do rodo, a temperatura de estampagem a quente e o tempo de exposição, devem ser controlados com precisão e sem desvios. O segundo aspeto é a normalização operacional. Cada posição tem Procedimentos Operacionais Normalizados (SOPs) pormenorizados. Os novos funcionários têm de receber formação antes do trabalho e passar numa avaliação antes de começarem a trabalhar. Os funcionários experientes também revêem regularmente as suas competências e optimizam os detalhes operacionais. O terceiro aspeto é a inspeção padronizada, implementando um sistema de controlo de qualidade em três níveis: as primeiras três peças de cada lote são submetidas a uma inspeção inicial para confirmar que os parâmetros estão corretos antes da produção em massa; 10 peças são inspeccionadas aleatoriamente a cada hora durante a produção para identificar prontamente os problemas; e todos os produtos acabados são submetidos a uma inspeção completa. Os produtos defeituosos são rastreados até à sua origem para análise e os parâmetros do processo são ajustados, formando um sistema de gestão em circuito fechado. Através deste processo, controlamos a taxa de perda global dos dois principais processos para 2%, garantindo uma qualidade consistente em toda a produção em massa.

Um bom trabalho artesanal depende de fabricantes fiáveis. A Yafeng Packaging tem estado profundamente enraizada no campo da personalização de frascos de vidro para cuidados com a pele desde 2004. Durante quase 20 anos, concentrámo-nos no pós-processamento de frascos de vidro, especialmente na impressão serigráfica e na estampagem a quente, e formámos as nossas próprias vantagens tecnológicas principais. Ao longo dos anos, fornecemos serviços OEM para muitas marcas internacionais e marcas líderes de cosméticos nacionais, abrangendo todas as categorias, incluindo frascos de creme facial, frascos de soro, ampolas e frascos de maquilhagem. No total, prestámos serviços a mais de 500 marcas. O nosso sucesso na obtenção do reconhecimento de grandes marcas deve-se à nossa qualidade estável e serviço atencioso. Muitas marcas repetem as compras após a nossa cooperação, porque conseguimos cumprir com exatidão os seus requisitos de processo e manter um elevado padrão de qualidade.

Investimos fortemente no controlo de qualidade, estabelecendo um sistema de produção padronizado ao longo de todo o processo. As nossas oficinas estão equipadas com equipamento de temperatura e humidade constantes, máquinas de serigrafia e estampagem a quente de alta precisão e equipamento de inspeção de qualidade abrangente. Cada processo é supervisionado por pessoal dedicado. Para resolver problemas comuns da indústria, como arestas ásperas na impressão serigráfica e descamação da folha de ouro na estampagem a quente, a nossa equipa de I&D tem repetidamente depurado e optimizado soluções, alcançando uma taxa de qualificação de produto estável superior a 99,2%, excedendo largamente a média da indústria. Em termos de serviço, oferecemos uma personalização completa, fornecendo apoio total desde a conceção e amostragem, seleção de processos, até à produção em massa e logística. Optimizamos as soluções de processo com base no posicionamento do produto e no orçamento da marca, assegurando tanto a estética como a praticidade, ao mesmo tempo que controlamos rigorosamente os ciclos de entrega para evitar atrasos no lançamento da marca.

Em resumo, a impressão serigráfica e a estampagem a quente são dois processos fundamentais para melhorar a qualidade dos frascos de vidro para cosméticos: a impressão serigráfica destaca-se pelos padrões claros e pela forte tridimensionalidade, adaptando-se a frascos multicoloridos e com formas irregulares. Os principais aspectos incluem o controlo da temperatura e da humidade, a otimização da colocação e a manutenção da tela para evitar arestas e manchas de tinta; a estampagem a quente enfatiza uma textura metálica de alta qualidade, adequada para a impressão de logótipos em pequenas áreas, concentrando-se na limpeza da superfície e no pré-tratamento da tinta para resolver problemas como defeitos de fonte e descamação da folha de ouro. Os processos normalizados são fundamentais para manter uma qualidade consistente na produção em massa. A escolha de um fabricante com fortes conhecimentos técnicos e um excelente serviço é crucial para traduzir as vantagens tecnológicas em competitividade do produto.

Para as marcas de cosméticos, a seleção dos processos certos com base no posicionamento do produto, ou a combinação de serigrafia e estampagem a quente, pode fazer com que os produtos se destaquem nas prateleiras. A Yafeng Packaging está profundamente envolvida na indústria há quase 20 anos, enfrentando vários desafios tecnológicos e acumulando uma rica experiência em OEM. Com tecnologia madura, controlo de qualidade rigoroso e serviço único, tornámo-nos um parceiro de confiança de muitas marcas importantes. Se as marcas tiverem necessidades de frascos de vidro personalizados para produtos de cuidados da pele, podemos fornecer um apoio fiável para tudo, desde a impressão serigráfica e estampagem a quente até ao controlo de qualidade de ponta a ponta, ajudando os produtos a atingirem um nível superior.

Explore as garrafas de vidro para cosméticos - segurança, benefícios ecológicos, tipos, coloração, custos de molde, MOQ e dicas de produção - num guia especializado e rico em dados.

O problema das embalagens de plástico na indústria da beleza é significativo. Explore os desafios, os esforços de reciclagem e as soluções sustentáveis para as embalagens de cosméticos.

Explore as tendências de design de embalagens de cosméticos, materiais inovadores e soluções sustentáveis para elevar a sua marca de cuidados com a pele. Prepare a sua estratégia de embalagem para o futuro!

Conheça as causas das fissuras nos frascos de loção de vidro para cosméticos durante o enchimento e descubra soluções eficazes para melhorar a segurança do produto, a qualidade e a eficiência da produção.

Melhore o seu pequeno negócio de cosméticos com embalagens eficazes! Este guia abrange o design, os materiais, as opções personalizadas, as estratégias de poupança de custos e as soluções sustentáveis.

Explore a impressão serigráfica e a estampagem a quente para frascos de vidro para cosméticos, incluindo processos, defeitos, comparação de custos e sugestões para escolher fabricantes fiáveis.

Descubra como o revestimento por pulverização melhora as embalagens de perfumes e produtos para a pele, melhorando o aspeto, a identidade da marca, a durabilidade e a segurança com tecnologia avançada.

Explore os frascos personalizados versus frascos de stock para embalagens de produtos para a pele. Saiba como as soluções da Yafeng aumentam a identidade da marca, a qualidade e a eficiência neste guia detalhado.

Descubra como o spray de cor gradiente transforma os frascos de vidro para cosméticos, melhora a imagem da marca e aumenta o atrativo do produto com os conhecimentos especializados da Yafeng Packaging.

Descubra como funciona a aromaterapia de rotim e porque é que os frascos de vidro são a melhor escolha para um aroma duradouro, segurança e uma embalagem sustentável e elegante.

Descubra as 10 melhores madeiras para tampas de perfume, comparando a textura, os prós, os contras e o preço para o ajudar a escolher o melhor material para uma embalagem elegante e de alta qualidade.

Envie-nos uma mensagem pelo WhatsApp