Actualités & Blog

Dans le monde des affaires, les grandes choses ne sont jamais faites par une seule personne. Elles sont le fait d'une équipe. Nous avons ce groupe dynamique de personnes

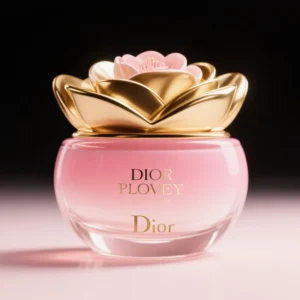

Les récipients en verre jouent un rôle crucial dans diverses industries, en particulier dans les secteurs des cosmétiques, de la parfumerie et des produits pharmaceutiques. S'ils offrent élégance, durabilité et protection, des défauts de qualité lors de la fabrication peuvent compromettre leurs performances et leur attrait esthétique. Dans cet article, nous examinons les défauts les plus courants des récipients en verre, leurs causes et les solutions possibles.

La fabrication du verre est un processus complexe, et divers défauts peuvent survenir en raison de problèmes liés aux matières premières, de défauts de conception des moules ou de techniques de formage inappropriées. Les défauts les plus courants sont décrits ci-dessous :

Les bulles sont des poches d'air emprisonnées dans la structure du verre. Elles peuvent apparaître pour les raisons suivantes

Impuretés dans les matières premières

Fusion ou affinage inadéquat

Mauvaise composition des lots

Impact : Imperfections esthétiques et réduction de l'intégrité structurelle.

Les fissures sont des fractures visibles, tandis que les gerçures sont de fines fissures à la surface. Les causes sont les suivantes :

Changements brusques de température pendant la production

Processus de recuit inapproprié

Contraintes mécaniques lors de la manipulation

Impact : Risque accru de rupture, rendant l'utilisation du produit dangereuse.

Les récipients en verre dont l'épaisseur de la paroi n'est pas constante peuvent être le résultat d'un manque d'étanchéité :

Mauvaise conception du moule

Distribution inégale du verre en fusion

Processus de formage incorrect

Impact : Faiblesses structurelles entraînant une rupture sous pression.

Des particules étrangères incrustées dans le verre, telles que du sable non fondu ou des matériaux réfractaires, peuvent apparaître en raison de la présence d'un matériau de base :

Matières premières contaminées

Processus de fusion incomplet

Érosion du revêtement du four

Impact : Défauts esthétiques et points faibles potentiels qui augmentent la probabilité de rupture.

Ces défauts sont dus à

Friction pendant le transport ou le stockage

Manipulation incorrecte

Contact brutal avec les pièces de la machine

Impact : Diminution de l'attrait visuel et possibilité de dommages structurels au fil du temps.

Les problèmes tels que les finitions rugueuses, les cols mal alignés ou les surfaces d'étanchéité inadéquates sont causés par.. :

Conception défectueuse des moules

Distribution irrégulière du verre pendant le formage

Mauvais processus d'ébarbage et de finition

Impact : Problèmes d'étanchéité, mauvais ajustement de la fermeture et diminution de la satisfaction du client.

Les fabricants mettent en œuvre des mesures rigoureuses de contrôle de la qualité afin de minimiser les défauts et de garantir des récipients en verre de haute qualité. Les stratégies clés sont les suivantes :

Amélioration de la sélection des matières premières: Utilisation de matériaux de haute pureté pour minimiser les impuretés et les bulles.

Optimisation du fonctionnement des fours: Assurer une fusion et un affinage complets pour éviter les pierres et les inclusions.

Entretien des moules: Inspection et entretien réguliers des moules pour maintenir la cohérence.

Techniques avancées de formage: Mise en œuvre de techniques précises de formage et de refroidissement pour éviter les parois minces et les fissures.

Traitement de surface: L'application de revêtements ou de méthodes de polissage pour réduire les rayures et améliorer la durabilité.

Systèmes d'inspection automatisés: Utilisation d'outils d'inspection de haute technologie pour détecter et éliminer les unités défectueuses avant l'emballage.

| Type de défaut | Causes | Impact |

|---|---|---|

| Défauts de bulles | Impuretés, fusion inadéquate, mauvaise composition du lot | Défauts esthétiques, faiblesse de la structure |

| Fissures et contrôles | Changements brusques de température, mauvais recuit, contraintes mécaniques | Risque de casse accru |

| Epaisseur de paroi fine/uniforme | Mauvaise conception du moule, répartition inégale du verre | Faiblesse structurelle, risque de rupture |

| Pierres et inclusions | Matières premières contaminées, fusion incomplète | Problèmes esthétiques, points faibles |

| Rayures et abrasions superficielles | Friction, mauvaise manipulation, contact brutal avec la machine | Durabilité et attrait réduits |

| Défauts d'étanchéité et de finition | Mauvaise conception du moule, distribution incohérente du verre | Fuite, mauvaise adaptation de la fermeture |

Il est essentiel de comprendre et de traiter les défauts de qualité des récipients en verre pour préserver l'intégrité du produit, l'attrait esthétique et la satisfaction du client. En mettant en œuvre de solides mesures de contrôle de la qualité et en améliorant continuellement le processus de fabrication, les entreprises peuvent garantir la production d'emballages en verre de qualité supérieure qui répondent aux normes de l'industrie.

Que vous soyez un fabricant ou une marque à la recherche de solutions d'emballage fiables, le fait de vous associer à des fournisseurs expérimentés disposant de processus d'assurance qualité stricts peut avoir un impact significatif sur le succès de votre produit sur le marché.

Les finitions d'impression vous laissent perplexe ? Ce guide explique la différence entre les vernis non couchés, mats, brillants, aqueux et UV pour vous aider à choisir le meilleur pour votre projet.

Découvrez les flacons personnalisés par rapport aux flacons standard pour l'emballage des produits de soin de la peau. Découvrez comment les solutions de Yafeng renforcent l'identité de la marque, la qualité et l'efficacité dans ce guide approfondi.

Découvrez le marché en plein essor des huiles essentielles ! Explorez les moteurs de croissance, les tendances, les utilisations dans les cosmétiques et les soins personnels, ainsi que les prévisions d'expansion continue.

Découvrez pourquoi l'emballage en verre est le premier choix en matière de beauté - élégant, écologique, personnalisable et protecteur pour les produits de soins de la peau et les cosmétiques.

Découvrez pourquoi le verre est le matériau préféré pour les flacons de parfum, ses avantages et l'évolution du design.

Découvrez la sérigraphie et le marquage à chaud pour les flacons en verre à usage cosmétique, y compris les procédés, les défauts, la comparaison des coûts et les conseils pour choisir des fabricants fiables.

Découvrez comment l'enduction par pulvérisation améliore l'emballage des produits de soin et des parfums en améliorant l'apparence, l'identité de la marque, la durabilité et la sécurité grâce à une technologie de pointe.

Découvrez les flacons personnalisés par rapport aux flacons standard pour l'emballage des produits de soin de la peau. Découvrez comment les solutions de Yafeng renforcent l'identité de la marque, la qualité et l'efficacité dans ce guide approfondi.

Découvrez comment les sprays de couleur dégradée transforment les flacons cosmétiques en verre, améliorent l'image de la marque et renforcent l'attrait du produit grâce aux conseils d'experts de Yafeng Packaging.

Découvrez comment fonctionne l'aromathérapie au rotin et pourquoi les flacons en verre sont le meilleur choix pour une odeur durable, la sécurité et un emballage durable et élégant.

Découvrez les 10 meilleurs bois pour les bouchons de parfum, en comparant la texture, les avantages, les inconvénients et le prix pour vous aider à choisir le meilleur matériau pour un emballage élégant et de haute qualité.

Envoyez-nous un message WhatsApp