Wiadomości i blog

Wielkie rzeczy w biznesie nigdy nie są dokonywane przez jedną osobę. Robi je zespół ludzi. Mamy tę dynamiczną grupę ludzi

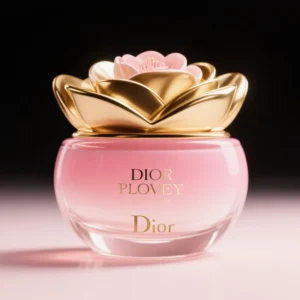

Wygląd i tekstura szklanych butelek kosmetycznych bezpośrednio determinują konkurencyjność produktu na półce sklepowej. Sitodruk i tłoczenie na gorąco, jako podstawowe techniki obróbki końcowej, są kluczowymi metodami nadawania szklanym butelkom tożsamości marki i zwiększania ich atrakcyjności. Opierając się na naszym prawie 20-letnim doświadczeniu w dostosowywaniu szklanych butelek do pielęgnacji skóry, niniejszy artykuł przedstawia zasady i procesy tych dwóch technik, zagłębia się w przyczyny i praktyczne rozwiązania typowych problemów produkcyjnych, porównuje charakterystykę procesu przy użyciu rzeczywistych danych testowych, przedstawia sugestie dotyczące wdrażania i dzieli się logiką wyboru wiarygodnych producentów, oferując markom bezpośrednio referencyjne rozwiązania procesowe.

Sitodruk, znany również jako sitodruk, jest najczęściej stosowaną techniką obróbki końcowej szklanych butelek kosmetycznych. Jego największą zaletą jest możliwość drukowania wyraźnych i wytłaczanych wzorów i tekstu na butelkach o nieregularnych kształtach, w tym okrągłych, kwadratowych i o nieregularnych kształtach, co czyni go wysoce elastycznym. Specyficzny proces polega na użyciu siatki poliestrowej lub siatki drucianej jako sita i folii do sitodruku jako szablonu. Po naświetleniu i rozwinięciu, na ekranie powstaje wycięty obszar pasujący do projektu. Następnie rakla jest używana do wyciskania atramentu przez wycięcia na butelkę, tworząc efekt druku 3D. W rzeczywistej produkcji odkryliśmy, że napięcie sita i grubość emulsji światłoczułej mają bezpośredni wpływ na precyzję obrazu.

Cały proces składa się z siedmiu etapów, a każdy z nich musi być przeprowadzony skrupulatnie, aby uniknąć problemów z jakością. Pierwszym krokiem jest sitodruk. Wybór sita, jego naciągnięcie i nałożenie emulsji światłoczułej wymagają szczególnej uwagi. Naprężenie sita jest zazwyczaj kontrolowane na poziomie 20-25 N/cm², a emulsja światłoczuła musi być nakładana równomiernie, aby zapobiec późniejszemu zniekształceniu wzoru. Drugim krokiem jest laminowanie i naświetlanie folii. Precyzyjne pozycjonowanie wzoru ma kluczowe znaczenie, a czas naświetlania powinien wynosić od 8 do 12 sekund. Zbyt krótki czas spowoduje niepełne wywołanie, podczas gdy zbyt długi spowoduje sztywne krawędzie. Trzecim krokiem jest wywoływanie i płukanie, które usuwa nienaświetloną emulsję światłoczułą, tworząc wzór szablonu. Po płukaniu sito musi zostać wysuszone. Czwartym krokiem jest wstępna obróbka szklanej butelki. Czyszczenie i aktywacja powierzchni są niezbędne; w przeciwnym razie atrament nie będzie prawidłowo przylegał. Piątym krokiem jest sitodruk. Kąt rakli powinien być ustawiony na 30-45°, a prędkość drukowania powinna być stała. Szóstym krokiem jest wstępne suszenie, które można wykonać naturalnie lub za pomocą wstępnego pieczenia w niskiej temperaturze, aby zapobiec lepkości atramentu. Siódmym krokiem jest utwardzanie. Kluczowe jest pieczenie w temperaturze 120-150 ℃ przez 20-30 minut. Niewystarczająca temperatura może spowodować odklejenie się atramentu, podczas gdy zbyt długi czas może wpłynąć na połysk butelki.

Cały proces składa się z siedmiu etapów, a każdy z nich musi być przeprowadzony skrupulatnie, aby uniknąć problemów z jakością. Pierwszym krokiem jest sitodruk. Wybór sita, jego naciągnięcie i nałożenie emulsji światłoczułej wymagają szczególnej uwagi. Naprężenie sita jest zazwyczaj kontrolowane na poziomie 20-25 N/cm², a emulsja światłoczuła musi być nakładana równomiernie, aby zapobiec późniejszemu zniekształceniu wzoru. Drugim krokiem jest laminowanie i naświetlanie folii. Precyzyjne pozycjonowanie wzoru ma kluczowe znaczenie, a czas naświetlania powinien wynosić od 8 do 12 sekund. Zbyt krótki czas spowoduje niepełne wywołanie, podczas gdy zbyt długi spowoduje sztywne krawędzie. Trzecim krokiem jest wywoływanie i płukanie, które usuwa nienaświetloną emulsję światłoczułą, tworząc wzór szablonu. Po płukaniu sito musi zostać wysuszone. Czwartym krokiem jest wstępna obróbka szklanej butelki. Czyszczenie i aktywacja powierzchni są niezbędne; w przeciwnym razie atrament nie będzie prawidłowo przylegał. Piątym krokiem jest sitodruk. Kąt rakli powinien być ustawiony na 30-45°, a prędkość drukowania powinna być stała. Szóstym krokiem jest wstępne suszenie, które można wykonać naturalnie lub za pomocą wstępnego pieczenia w niskiej temperaturze, aby zapobiec lepkości atramentu. Siódmym krokiem jest utwardzanie. Kluczowe jest pieczenie w temperaturze 120-150 ℃ przez 20-30 minut. Niewystarczająca temperatura może spowodować odklejenie się atramentu, podczas gdy zbyt długi czas może wpłynąć na połysk butelki.

Zadziory są najbardziej uciążliwym problemem w sitodruku. Krawędzie czcionek i wzorów są pokryte zadziorami i chropowatościami, czasami nawet postrzępione, co jest nie tylko nieestetyczne, ale może również sprawić, że logo marki będzie nieczytelne w ciężkich przypadkach. Nasza analiza danych produkcyjnych z ostatnich trzech lat pokazuje, że temperatura i wilgotność otoczenia odpowiadają za 40% problemu zadziorów, co czyni je najbardziej krytycznym czynnikiem kontroli. W rzeczywistej produkcji, gdy temperatura w warsztacie jest niższa niż 23 ℃, atrament gęstnieje i traci płynność, pozostawiając nagromadzony atrament na krawędziach po przejściu przez rakle; powyżej 28 ℃ atrament wysycha zbyt szybko, zestalając się przed całkowitą penetracją ekranu, co czyni go podatnym na szorstkowanie po wyciśnięciu. To samo dotyczy wilgotności. Poniżej 50%, szklana powierzchnia ma elektryczność statyczną, przyciągając cząsteczki kurzu i powodując małe zadziory na drukowanych krawędziach; powyżej 60%, atrament wysycha powoli, łatwo powodując rozmazywanie i zadziory, szczególnie widoczne podczas drukowania cienkich linii.

Kluczem do rozwiązania problemu zadziorów jest ścisła kontrola temperatury i wilgotności. Nasz warsztat wykorzystuje sprzęt o stałej temperaturze i wilgotności, który może ustabilizować temperaturę na poziomie 23-28 ℃ i utrzymać wilgotność na poziomie 50%-60%, z błędem kontrolowanym odpowiednio w zakresie ±1 ℃ i ±5%. Jest to najbardziej podstawowa gwarancja. W połączeniu z kilkoma metodami pomocniczymi wyniki są bardzo spójne: Obróbka płomieniowa szkła przed sitodrukiem - natychmiastowa wysoka temperatura 300-400 ℃ - zmniejsza napięcie powierzchniowe szkła, umożliwiając lepsze przyleganie atramentu i znacznie zmniejszając zadziory; jeśli atrament jest zbyt gęsty, dodaj wypełniacz 3%-5%, aby dostosować do odpowiedniej lepkości, unikając pozostałości atramentu ze skrobaka; nie przesadzaj z prędkością drukowania rakli, zmniejszając ją ze zwykłych 8-10 cm / s do 5-6 cm / s, a operator powinien trzymać stabilną rękę, aby uzyskać bardziej równomierną penetrację atramentu i naturalnie gładkie krawędzie. Dodatkowo, przetarcie powierzchni butelki alkoholem może również zmniejszyć zadziory spowodowane zanieczyszczeniami.

Przyczepność tuszu jest również częstym problemem. Nadmiar farby i plamy oleju są często znajdowane wokół wzorów sitodrukowych. Badania wykazały, że większość z nich jest związana z pracą personelu, metodami umieszczania i stanem sita. Ten rodzaj problemu odpowiada za około 35% problemów z jakością sitodruku. Napotkaliśmy wiele przypadków, w których operatorzy obsługiwali butelki gołymi rękami lub w brudnych rękawiczkach, pozostawiając tłuszcz i kurz na powierzchni butelki, co skutkowało plamami oleju po wydrukowaniu. Inne problemy obejmują umieszczanie butelek zbyt blisko siebie, co powoduje rozmazywanie atramentu i przenoszenie go na inne butelki, gdy są one wpychane do pieca przed wyschnięciem atramentu; mały otwór w dolnej części sita powodujący wyciek atramentu i pojawienie się nadmiaru kropek atramentu obok wzoru; oraz resztki atramentu na zaciskach powodujące zanieczyszczenie podczas zaciskania butelek.

Aby zaradzić tym przyczynom, podsumowaliśmy trójwymiarową metodę zapobiegania i kontroli obejmującą “personel + rozmieszczenie + ekran”, która okazała się bardzo skuteczna w praktyce. Jeśli chodzi o personel, jednorazowe rękawiczki bezpyłowe muszą być noszone przez cały czas i zmieniane co 2 godziny. Dotykanie butelek gołymi rękami jest surowo zabronione. Przed rozpoczęciem pracy butelki należy przetrzeć alkoholem w celu usunięcia oleju i kurzu. Pierwotny odstęp między butelkami wynoszący 2-3 cm sprawiał, że były one podatne na kolizje; został on później dostosowany do 5-6 cm i zastosowano specjalną podkładkę z przegrodami. Podczas wsuwania płyty do pieca należy obchodzić się z nią delikatnie, aby ograniczyć kolizje butelek i tarcie atramentu. Konserwacja ekranu jest również kluczowa; drobne uszkodzenia są naprawiane za pomocą niebieskiego kleju uszczelniającego, podczas gdy poważne uszkodzenia wymagają natychmiastowej wymiany. Przed każdym drukowaniem należy przetrzeć spód ekranu rozcieńczalnikiem, aby usunąć resztki atramentu i zapobiec wyciekom u źródła.

Tłoczenie na gorąco, znane również jako druk termotransferowy, to magiczna broń do ulepszania tekstury wysokiej klasy butelek kosmetycznych. Wydrukowane logo ma metaliczny połysk, dzięki czemu natychmiast odróżnia się od zwykłych butelek. Jego podstawowa logika jest prosta: zanim niskotemperaturowa farba do sitodruku całkowicie wyschnie, folia do tłoczenia na gorąco jest nakładana na obszar, który ma zostać zadrukowany. Maszyna do tłoczenia na gorąco wywiera nacisk 0,3-0,5 MPa podczas ogrzewania do około 200 ℃. Używając szablonu do pozycjonowania, warstwa metalu lub pigmentu folii do tłoczenia na gorąco oddziela się od kleju, precyzyjnie przenosząc go na korpus butelki. Nakłada się to na leżącą pod spodem farbę do sitodruku, tworząc trójwymiarowy efekt i metaliczną teksturę. Podczas produkcji dla głównych marek odkryliśmy, że temperatura i ciśnienie tłoczenia na gorąco mają kluczowe znaczenie; nawet niewielka różnica może skutkować słabą przyczepnością i niewystarczającym połyskiem.

Tłoczenie na gorąco jest stosowane głównie na wysokiej klasy butelkach do pielęgnacji skóry i makijażu, takich jak słoiki z kremem, słoiki z serum i słoiki z podkładem. Złoto i srebro to najpopularniejsze kolory, stanowiące ponad 80%, klasyczne i wyrafinowane, odpowiednie dla większości stylów marki. Niektórzy klienci proszą również o kolorowe tłoczenie na gorąco, takie jak czerwony, niebieski i zielony. Zapewniamy gotowe opcje kolorystyczne, ale ze względu na ograniczenia surowców foliowych do tłoczenia na gorąco, nie możemy spersonalizować kolorów, takich jak sitodruk; możemy wybierać tylko z istniejących rodzin kolorów. W przypadku dużych marek nawet niewielki obszar złotego logo może znacznie poprawić wizualny wpływ produktu, czyniąc go bardzo widocznym na półkach. Dlatego też wiele marek z najwyższej półki stawia na tłoczenie złotem.

Wady czcionki są częstym problemem w procesie tłoczenia złotem. Brakujące pociągnięcia, luki lub przerwane linie w logo oznaczają, że musi ono zostać złomowane, co bezpośrednio wpływa na wskaźnik zdawalności partii. Nasza analiza wielu wadliwych produktów wykazała, że główne problemy wynikają z czystości powierzchni szkła i stanu płyty sitodrukowej, co odpowiada odpowiednio za 50% i 30%. Znaki wodne, plamy oleju, odciski palców lub cząsteczki kurzu na butelce mogą utrudniać przyczepność między złotą folią a tuszem, prowadząc do pominięcia obszarów podczas transferu i powodując wady. Kurz lub zanieczyszczenia przylegające do spodu płyty sitodrukowej mogą powodować luki w projekcie podczas sitodruku, powodując niekompletne wykończenia po tłoczeniu złotem. Nierównomiernie umieszczona płyta sitodrukowa lub nierównomierne nakładanie farby przez rakle może również powodować przerywane linie po tłoczeniu złotem, szczególnie widoczne w przypadku logo z drobnymi pociągnięciami.

Rozwiązanie tego problemu wymaga skupienia się na czystości i kalibracji płyt sitodrukowych. Stworzyliśmy trzypoziomowy proces czyszczenia, aby zmniejszyć zanieczyszczenie u źródła: Po pierwsze, operatorzy noszą czyste rękawice i wycierają butelki suchymi bawełnianymi ściereczkami w celu usunięcia pyłu z powierzchni. Po drugie, elektrostatyczny odpylacz jest zainstalowany na głowicy drukującej, aby usunąć kurz z butelek przed sitodrukiem, eliminując nawet najdrobniejszy pył z wydajnością usuwania pyłu ponad 99%. Po trzecie, podczas sitodruku butelki są sprawdzane co 10 butelek, aby upewnić się, że nie przylegają do nich żadne zanieczyszczenia. Po stronie sita, spód sita jest wycierany suchą szmatką co 30 minut w celu usunięcia kurzu i zanieczyszczeń; w tym samym czasie sprawdzane jest położenie sita, a wszelkie poluzowane śruby są sprawdzane i w razie potrzeby sito jest poziomowane. Kiedy technicy zmieniają produkty i instalują maszynę, muszą użyć poziomicy, aby zapewnić równomierny kontakt między raklem, sitem i butelką, co skutkuje kompletnym wzorem sitodruku i zapobiega defektom podczas tłoczenia na gorąco.

Wydmuchiwanie złota jest fatalnym problemem w tłoczeniu na gorąco. Nieregularne pęknięcia pojawiają się na gotowej powierzchni, sprawiając, że wygląda ona na uszkodzoną, wpływając nie tylko na estetykę, ale także powodując złuszczanie się warstwy metalu. Kiedy już się pojawią, są w zasadzie nieodwracalne i wymagają złomowania całej butelki. Chociaż częstotliwość występowania tego zjawiska wynosi tylko około 5%, ma ono znaczący wpływ na przepustowość partii. Wcześniej napotkaliśmy przeróbki spowodowane piaskowaniem złota, co spowodowało znaczne straty. Po wielokrotnych badaniach przeprowadzonych przez dział techniczny okazało się, że główna przyczyna tkwi w tuszu - albo w tuszu znajdowały się pęcherzyki powietrza, albo tusz nie był w pełni przereagowany przed tłoczeniem na gorąco i wypalaniem, generując gaz podczas utwardzania, który pękł warstwę tłoczoną na gorąco.

Po zidentyfikowaniu przyczyny, zoptymalizowaliśmy dwuetapowy proces, redukując ilość wydmuchiwanego złota do poziomu poniżej 0,5%. Pierwszym krokiem jest wstępna obróbka farby: dodanie 5% specjalnego środka odpieniającego do farby do sitodruku, dokładne wymieszanie i pozostawienie na 15-20 minut, aby farba mogła w pełni zareagować i uwolnić wszystkie wewnętrzne pęcherzyki powietrza, zapobiegając ich pozostaniu w środku. Drugim krokiem jest dostosowanie procesu tłoczenia na gorąco po nałożeniu folii. Po tłoczeniu na gorąco nie należy spieszyć się z wypalaniem butelki. Pozwól jej odpocząć przez 24 godziny, aby umożliwić powolne odparowanie gazów organicznych zawartych w tuszu. Dopiero po ulotnieniu się gazów należy umieścić ją w piecu w celu utwardzenia w wysokiej temperaturze. Zapobiega to pękaniu gorącej warstwy tłoczenia z powodu rozszerzania się gazu. Te dwa kroki są proste, ale efekt jest natychmiastowy. Obecnie wysokiej klasy butelki, które produkujemy, rzadko doświadczają pękania złotej folii.

Sitodruk i tłoczenie na gorąco mają swoje zalety i wady. Przy wyborze marki powinny wziąć pod uwagę pozycjonowanie produktu, potrzeby projektowe i budżet. Mogą również połączyć te dwie metody, na przykład sitodruk jako podstawę i tłoczenie na gorąco dla logo, co stworzy silniejsze poczucie głębi. Poniższa tabela stanowi porównanie podstawowych zalet, kosztów i wydajności w oparciu o nasze wieloletnie doświadczenie OEM. Marki mogą odnosić się do niej bezpośrednio, bez konieczności eksperymentowania i popełniania błędów.

| Wymiary porównawcze | Sitodruk | Tłoczenie na gorąco |

|---|---|---|

| Podstawowe zalety | Przejrzysta i trójwymiarowa konstrukcja, przystosowana do druku wielokolorowego i butelek o nieregularnych kształtach. | Wyraźna metaliczna tekstura zwiększa atrakcyjność wysokiej klasy; doskonała odporność na zużycie i zarysowania |

| Kompatybilność kolorów | Dowolnie regulowane kolory, obsługa druku w pełnym kolorze, reprodukcja kolorów powyżej 85% | Głównie złoto i srebro, ograniczone opcje kolorystyczne, brak spersonalizowanego dopasowania kolorów |

| Koszt jednostkowy (za butelkę) | 0,3-0,8 RMB, zmienne w zależności od złożoności projektu i liczby kolorów | 0,5-1,5 RMB, zmienne w zależności od obszaru tłoczenia na gorąco i materiału folii |

| Współczynnik kwalifikacji produkcji | Ponad 98,5% przy standardowej pracy, główne straty to szorstkie krawędzie i przyczepność oleju | Ponad 99% przy standardowej pracy, główne straty to pękanie złota i wady czcionek |

| Odpowiednie pozycjonowanie produktu | Średniej i wyższej klasy produkty do pielęgnacji skóry i makijażu, odpowiednie do butelek o dużej pojemności i złożonych wzorach. | Wysokiej klasy i luksusowa pielęgnacja skóry, odpowiednia do drukowania logo i znaków towarowych na małych powierzchniach |

| Cykl przetwarzania | Krótki, masowy cykl produkcyjny 3-5 dni, nieco dłuższy cykl przy większej liczbie kolorów | Stosunkowo długi czas, 5-7 dni w przypadku produkcji masowej, wymagający wcześniej zamówionej folii do tłoczenia na gorąco |

Będąc od wielu lat producentem OEM szklanych butelek kosmetycznych, doskonale rozumiemy, że stabilność jakości procesów sitodruku i tłoczenia na gorąco ma bezpośredni wpływ na reputację marki. Oba procesy są operacjami precyzyjnymi; nawet różnica 5° w kącie skrobaka lub różnica 10°C w temperaturze tłoczenia na gorąco może prowadzić do problemów z jakością. W związku z tym, dla producentów, ustanowienie kompletnego znormalizowanego przepływu procesu, zarządzanie sprzętem, operacjami i testami na wszystkich etapach, ma kluczowe znaczenie dla poprawy wskaźnika zdawalności i zmniejszenia ilości odpadów. Jest to główny powód, dla którego byliśmy w stanie konsekwentnie świadczyć usługi OEM dla głównych marek.

Nasz ustandaryzowany proces składa się z trzech głównych części, z których wszystkie zostały podsumowane na podstawie rzeczywistych doświadczeń produkcyjnych i są bardzo praktyczne. Pierwszym aspektem jest standaryzacja sprzętu. Maszyny do sitodruku, maszyny do tłoczenia na gorąco oraz sprzęt do kontroli temperatury i wilgotności przechodzą comiesięczne precyzyjne testy. Kluczowe parametry, takie jak nacisk rakli, temperatura tłoczenia na gorąco i czas ekspozycji muszą być precyzyjnie kontrolowane bez odchyleń. Drugim aspektem jest standaryzacja operacyjna. Każde stanowisko posiada szczegółowe Standardowe Procedury Operacyjne (SOP). Nowi pracownicy muszą przejść szkolenie przed rozpoczęciem pracy i przejść ocenę przed rozpoczęciem pracy. Doświadczeni pracownicy również regularnie sprawdzają swoje umiejętności i optymalizują szczegóły operacyjne. Trzecim aspektem jest znormalizowana kontrola, wdrażająca trójpoziomowy system kontroli jakości: pierwsze trzy sztuki z każdej partii przechodzą wstępną kontrolę w celu potwierdzenia poprawności parametrów przed masową produkcją; 10 sztuk jest losowo kontrolowanych co godzinę podczas produkcji, aby szybko zidentyfikować problemy; a wszystkie gotowe produkty przechodzą pełną kontrolę. Wadliwe produkty są śledzone do ich źródła w celu analizy, a parametry procesu są dostosowywane, tworząc zamknięty system zarządzania. Dzięki temu procesowi kontrolujemy ogólny wskaźnik strat w dwóch głównych procesach w granicach 2%, zapewniając stałą jakość w całej masowej produkcji.

Dobre rzemiosło opiera się na niezawodnych producentach. Yafeng Packaging jest głęboko zakorzeniona w dziedzinie dostosowywania szklanych butelek do pielęgnacji skóry od 2004 roku. Przez prawie 20 lat koncentrowaliśmy się na obróbce końcowej szklanych butelek, zwłaszcza sitodruku i tłoczeniu na gorąco, i stworzyliśmy własne podstawowe zalety technologiczne. Przez lata świadczyliśmy usługi OEM dla wielu międzynarodowych marek i wiodących krajowych marek kosmetycznych, obejmujących wszystkie kategorie, w tym butelki na krem do twarzy, butelki na serum, ampułki i butelki do makijażu. Obsłużyliśmy łącznie ponad 500 marek. Nasz sukces w zdobywaniu uznania głównych marek wynika z naszej stabilnej jakości i uważnej obsługi. Wiele marek powtarza zakupy po naszej współpracy, ponieważ jesteśmy w stanie dokładnie spełnić ich wymagania procesowe i utrzymać wysoki standard jakości.

Dużo zainwestowaliśmy w kontrolę jakości, ustanawiając znormalizowany system produkcji w całym procesie. Nasze warsztaty są wyposażone w sprzęt o stałej temperaturze i wilgotności, precyzyjne maszyny do sitodruku i tłoczenia na gorąco oraz kompleksowy sprzęt do kontroli jakości. Każdy proces jest nadzorowany przez dedykowany personel. Zajmując się typowymi problemami branżowymi, takimi jak szorstkie krawędzie w sitodruku i łuszczenie się złotej folii w tłoczeniu na gorąco, nasz zespół badawczo-rozwojowy wielokrotnie debugował i optymalizował rozwiązania, osiągając stabilny wskaźnik kwalifikacji produktów wynoszący ponad 99,2%, znacznie przekraczający średnią w branży. W zakresie usług oferujemy kompleksowe dostosowanie, zapewniając pełne wsparcie od projektowania i pobierania próbek, wyboru procesu, po masową produkcję i logistykę. Optymalizujemy rozwiązania procesowe w oparciu o pozycjonowanie produktu marki i budżet, zapewniając zarówno estetykę, jak i praktyczność, jednocześnie ściśle kontrolując cykle dostaw, aby zapobiec opóźnieniom we wprowadzaniu marki na rynek.

Podsumowując, sitodruk i tłoczenie na gorąco to dwa podstawowe procesy poprawiające jakość szklanych butelek kosmetycznych: sitodruk wyróżnia się wyraźnymi wzorami i silną trójwymiarowością, dostosowując się do butelek wielokolorowych i o nieregularnych kształtach. Kluczowe aspekty obejmują kontrolowanie temperatury i wilgotności, optymalizację rozmieszczenia i utrzymanie sita w celu uniknięcia szorstkich krawędzi i plam atramentu; tłoczenie na gorąco podkreśla wysokiej jakości metaliczną teksturę, odpowiednią do drukowania logo na małych powierzchniach, koncentrując się na czyszczeniu powierzchni i wstępnej obróbce atramentu w celu rozwiązania problemów, takich jak wady czcionki i łuszczenie się złotej folii. Standaryzowane procesy są kluczem do utrzymania stałej jakości w produkcji masowej. Wybór producenta z dużą wiedzą techniczną i doskonałą obsługą ma kluczowe znaczenie dla przełożenia przewagi technologicznej na konkurencyjność produktu.

W przypadku marek kosmetycznych wybór odpowiednich procesów w oparciu o pozycjonowanie produktu lub połączenie sitodruku i tłoczenia na gorąco może sprawić, że produkty będą wyróżniać się na półce. Yafeng Packaging jest głęboko zaangażowany w branżę od prawie 20 lat, napotykając różne wyzwania technologiczne i gromadząc bogate doświadczenie OEM. Dzięki dojrzałej technologii, ścisłej kontroli jakości i kompleksowej obsłudze staliśmy się zaufanym partnerem wielu głównych marek. Jeśli marki potrzebują niestandardowych szklanych butelek do produktów do pielęgnacji skóry, możemy zapewnić niezawodne wsparcie we wszystkim, od sitodruku i tłoczenia na gorąco po kompleksową kontrolę jakości, pomagając produktom osiągnąć wysoką jakość.

Odkryj sekrety hurtowej sprzedaży perfum i butelek! Znajdź swój idealny zapach, poznaj niestandardowe projekty butelek i zaopatrz się u najlepszych dostawców w tym doskonałym przewodniku.

Dowiedz się więcej o pompach do opryskiwaczy: rodzajach, zastosowaniach i sposobach wyboru najlepszej pompy do swoich potrzeb.

Poznaj szklane butelki kosmetyczne - bezpieczeństwo, korzyści ekologiczne, rodzaje, kolorystykę, koszty formowania, MOQ i wskazówki dotyczące produkcji - w jednym eksperckim, bogatym w dane przewodniku.

Kompleksowy przewodnik po imporcie kosmetyków z Chin! Dowiedz się o przepisach FDA, wymaganiach dotyczących etykietowania, znajdowaniu dostawców, odprawie celnej i nie tylko.

Dowiedz się, dlaczego szklane opakowania są niezbędne do przechowywania produktów do pielęgnacji skóry, oferując trwałość, bezpieczeństwo i najwyższą estetykę.

Poznaj sitodruk i tłoczenie na gorąco szklanych butelek kosmetycznych, w tym procesy, wady, porównanie kosztów i wskazówki dotyczące wyboru wiarygodnych producentów.

Odkryj, w jaki sposób powlekanie natryskowe ulepsza opakowania kosmetyków do pielęgnacji skóry i perfum, poprawiając wygląd, tożsamość marki, trwałość i bezpieczeństwo dzięki zaawansowanej technologii.

Poznaj niestandardowe i standardowe butelki do opakowań do pielęgnacji skóry. W tym szczegółowym przewodniku dowiesz się, w jaki sposób rozwiązania Yafeng zwiększają tożsamość marki, jakość i wydajność.

Dowiedz się, jak gradientowy kolor w sprayu przekształca szklane butelki kosmetyczne, poprawia wizerunek marki i zwiększa atrakcyjność produktu dzięki spostrzeżeniom ekspertów z Yafeng Packaging.

Odkryj, jak działa aromaterapia rattanowa i dlaczego szklane butelki są najlepszym wyborem ze względu na długotrwały zapach, bezpieczeństwo i zrównoważone, eleganckie opakowanie.

Odkryj 10 najlepszych rodzajów drewna na nasadki do perfum, porównując teksturę, zalety, wady i cenę, aby pomóc Ci wybrać najlepszy materiał na stylowe, wysokiej jakości opakowanie.

Napisz do nas na WhatsApp