Nachrichten & Blog

Großartige Leistungen in der Wirtschaft werden nie von einer einzelnen Person erbracht. Sie werden von einem Team von Menschen vollbracht. Wir haben diese dynamische Gruppe von Menschen

Das Aussehen und die Beschaffenheit von Glasflaschen für Kosmetika entscheiden direkt über die Wettbewerbsfähigkeit eines Produkts im Verkaufsregal. Der Siebdruck und die Heißprägung sind als zentrale Nachbearbeitungstechniken die wichtigsten Methoden, um Glasflaschen eine Markenidentität zu verleihen und ihre hochwertige Haptik zu verbessern. Auf der Grundlage unserer fast 20-jährigen Erfahrung mit der individuellen Gestaltung von Glasflaschen für die Hautpflege werden in diesem Artikel die Prinzipien und Verfahren dieser beiden Techniken erläutert, die Ursachen und praktischen Lösungen für häufige Produktionsprobleme erörtert, die Prozesseigenschaften anhand konkreter Testdaten verglichen, Umsetzungsvorschläge gemacht und die Auswahllogik zuverlässiger Hersteller mitgeteilt, um Marken direkte Referenzlösungen für ihre Prozesse zu bieten.

Der Siebdruck ist die am häufigsten eingesetzte Nachbearbeitungstechnik für Kosmetikflaschen aus Glas, ohne Ausnahme. Sein größter Vorteil ist die Fähigkeit, klare und geprägte Muster und Texte auf unregelmäßig geformte Flaschen zu drucken, einschließlich runder, quadratischer und unregelmäßig geformter Flaschen, was es sehr anpassungsfähig macht. Bei diesem Verfahren wird ein Polyester- oder Drahtgeflecht als Sieb und ein Siebdruckfilm als Vorlage verwendet. Nach der Belichtung und Entwicklung entsteht auf dem Sieb ein dem Motiv entsprechender Ausschnitt. Anschließend wird die Farbe mit einem Rakel durch die Aussparungen auf die Flasche gedrückt, wodurch ein 3D-Druckeffekt entsteht. In der Praxis hat sich gezeigt, dass die Spannung des Siebes und die Dicke der lichtempfindlichen Emulsion einen direkten Einfluss auf die Präzision des Bildes haben.

Der gesamte Prozess besteht aus sieben Schritten, und jeder Schritt muss sorgfältig ausgeführt werden, um Qualitätsprobleme zu vermeiden. Der erste Schritt ist der Siebdruck. Die Auswahl des Siebs, das Spannen des Siebs und das Auftragen der lichtempfindlichen Emulsion erfordern große Aufmerksamkeit. Die Siebspannung wird in der Regel auf 20-25 N/cm² eingestellt, und die lichtempfindliche Emulsion muss gleichmäßig aufgetragen werden, um spätere Verzerrungen des Musters zu vermeiden. Der zweite Schritt ist die Filmlaminierung und Belichtung. Die genaue Positionierung des Musters ist entscheidend, und die Belichtungszeit sollte zwischen 8 und 12 Sekunden betragen. Eine zu kurze Belichtungszeit führt zu einer unvollständigen Entwicklung, während eine zu lange Belichtungszeit zu steifen Rändern führt. Der dritte Schritt ist die Entwicklung und Spülung, bei der die unbelichtete lichtempfindliche Emulsion entfernt wird und ein Schablonenmuster entsteht. Nach der Spülung muss das Sieb getrocknet werden. Der vierte Schritt ist die Vorbehandlung der Glasflaschen. Sowohl die Reinigung als auch die Oberflächenaktivierung sind wichtig, da die Farbe sonst nicht richtig haftet. Der fünfte Schritt ist der Siebdruck. Der Rakelwinkel sollte auf 30-45° eingestellt werden, und die Druckgeschwindigkeit sollte gleichmäßig sein. Der sechste Schritt ist die Vortrocknung, die auf natürliche Weise oder durch Vorbacken bei niedriger Temperatur erfolgen kann, um zu verhindern, dass die Farbe klebrig wird. Der siebte Schritt ist die Aushärtung. Das Einbrennen bei 120-150℃ für 20-30 Minuten ist entscheidend. Eine zu niedrige Temperatur kann dazu führen, dass sich die Tinte ablöst, während eine zu lange Zeit den Glanz der Flasche beeinträchtigen kann.

Der gesamte Prozess besteht aus sieben Schritten, und jeder Schritt muss sorgfältig ausgeführt werden, um Qualitätsprobleme zu vermeiden. Der erste Schritt ist der Siebdruck. Die Auswahl des Siebs, das Spannen des Siebs und das Auftragen der lichtempfindlichen Emulsion erfordern große Aufmerksamkeit. Die Siebspannung wird in der Regel auf 20-25 N/cm² eingestellt, und die lichtempfindliche Emulsion muss gleichmäßig aufgetragen werden, um spätere Verzerrungen des Musters zu vermeiden. Der zweite Schritt ist die Filmlaminierung und Belichtung. Die genaue Positionierung des Musters ist entscheidend, und die Belichtungszeit sollte zwischen 8 und 12 Sekunden betragen. Eine zu kurze Belichtungszeit führt zu einer unvollständigen Entwicklung, während eine zu lange Belichtungszeit zu steifen Rändern führt. Der dritte Schritt ist die Entwicklung und Spülung, bei der die unbelichtete lichtempfindliche Emulsion entfernt wird und ein Schablonenmuster entsteht. Nach der Spülung muss das Sieb getrocknet werden. Der vierte Schritt ist die Vorbehandlung der Glasflaschen. Sowohl die Reinigung als auch die Oberflächenaktivierung sind wichtig, da die Farbe sonst nicht richtig haftet. Der fünfte Schritt ist der Siebdruck. Der Rakelwinkel sollte auf 30-45° eingestellt werden, und die Druckgeschwindigkeit sollte gleichmäßig sein. Der sechste Schritt ist die Vortrocknung, die auf natürliche Weise oder durch Vorbacken bei niedriger Temperatur erfolgen kann, um zu verhindern, dass die Farbe klebrig wird. Der siebte Schritt ist die Aushärtung. Das Einbrennen bei 120-150℃ für 20-30 Minuten ist entscheidend. Eine zu niedrige Temperatur kann dazu führen, dass sich die Tinte ablöst, während eine zu lange Zeit den Glanz der Flasche beeinträchtigen kann.

Grate sind das lästigste Problem beim Siebdruck. Die Ränder von Schriften und Mustern sind mit Graten und Unebenheiten bedeckt, manchmal sogar gezackt, was nicht nur unschön ist, sondern in schweren Fällen auch das Markenlogo unleserlich machen kann. Unsere Analyse der Produktionsdaten der letzten drei Jahre zeigt, dass die Umgebungstemperatur und die Luftfeuchtigkeit für bis zu 40% des Gratproblems verantwortlich sind und damit den wichtigsten Kontrollfaktor darstellen. Wenn die Temperatur in der Werkstatt unter 23℃ liegt, verdickt sich die Tinte und verliert ihre Fließfähigkeit, so dass sich die Tinte an den Rändern ablagert, wenn die Rakel darüber fährt; bei einer Temperatur von über 28℃ trocknet die Tinte zu schnell und verfestigt sich, bevor sie das Sieb vollständig durchdringen kann, so dass sie beim Rakeln aufgeraut wird. Das Gleiche gilt für die Luftfeuchtigkeit. Unter 50% ist die Glasoberfläche statisch aufgeladen, was Staubpartikel anzieht und zu kleinen Graten an den gedruckten Rändern führt; über 60% trocknet die Tinte langsam, was leicht zu Verschmutzungen und Graten führt, die besonders beim Drucken feiner Linien auffallen.

Der Schlüssel zur Beseitigung von Graten liegt in der strengen Kontrolle von Temperatur und Feuchtigkeit. Unsere Werkstatt verwendet konstante Temperatur und Luftfeuchtigkeit Ausrüstung, die die Temperatur bei 23-28℃ stabilisieren kann und halten die Luftfeuchtigkeit bei 50%-60%, mit einem Fehler innerhalb ±1℃ bzw. ±5% kontrolliert. Dies ist die grundlegendste Garantie. Kombiniert mit einigen Hilfsmethoden sind die Ergebnisse sehr konsistent: Die Beflammung des Glases vor dem Siebdruck - eine sofortige hohe Temperatur von 300-400℃ - verringert die Oberflächenspannung des Glases, so dass die Farbe besser haftet und die Grate deutlich reduziert werden; Wenn die Farbe zu dick ist, fügen Sie 3%-5%-Füllstoff hinzu, um die richtige Viskosität einzustellen und Farbreste am Rakel zu vermeiden. Übertreiben Sie die Druckgeschwindigkeit nicht, sondern reduzieren Sie sie von den üblichen 8-10 cm/s auf 5-6 cm/s, und lassen Sie den Bediener eine ruhige Hand halten, um ein gleichmäßigeres Eindringen der Farbe und natürlich glatte Kanten zu erzielen. Außerdem kann das Abwischen der Flaschenoberfläche mit Alkohol die durch Verunreinigungen verursachte Gratbildung verringern.

Auch das Anhaften von Farbe ist ein häufiges Problem. Überschüssige Tinte und Ölflecken werden oft um siebgedruckte Muster herum gefunden. Untersuchungen haben ergeben, dass die meisten Probleme mit der Arbeitsweise des Personals, den Platzierungsmethoden und dem Zustand des Siebs zusammenhängen. Diese Art von Problemen ist für etwa 35% der Qualitätsprobleme im Siebdruck verantwortlich. Wir sind auf zahlreiche Fälle gestoßen, in denen die Bediener die Flaschen mit bloßen Händen oder schmutzigen Handschuhen anfassen und dabei Fett und Staub auf der Flaschenoberfläche hinterlassen, was nach dem Druck zu Ölflecken führt. Andere Probleme sind, dass die Flaschen zu dicht beieinander stehen, wodurch die Farbe verschmiert und auf andere Flaschen übertragen wird, wenn sie in den Ofen geschoben werden, bevor die Farbe getrocknet ist; ein kleines Loch im Boden des Siebs, durch das Farbe austritt und als überschüssige Farbpunkte neben dem Muster erscheint; und Farbreste auf den Klammern, die beim Einspannen der Flaschen eine Verunreinigung verursachen.

Um diese Ursachen zu bekämpfen, haben wir eine dreidimensionale Präventions- und Kontrollmethode aus “Personal + Platzierung + Abschirmung” zusammengefasst, die sich in der Praxis als sehr wirksam erwiesen hat. Was das Personal betrifft, so müssen stets staubfreie Einweghandschuhe getragen und alle 2 Stunden gewechselt werden. Das Berühren der Flaschen mit bloßen Händen ist strengstens untersagt. Vor dem Betrieb müssen die Flaschen mit Alkohol abgewischt werden, um Öl und Staub zu entfernen. Der ursprüngliche Abstand von 2 bis 3 cm zwischen den Flaschen führte zu Kollisionen; später wurde dieser Abstand auf 5 bis 6 cm angepasst und ein spezielles Pad mit Trennwänden verwendet. Wenn Sie die Platte in den Ofen schieben, gehen Sie behutsam vor, um Flaschenkollisionen und Farbabrieb zu vermeiden. Die Wartung des Siebs ist ebenfalls von entscheidender Bedeutung; kleinere Schäden werden mit blauem Dichtungskleber repariert, während schwere Schäden einen sofortigen Austausch erfordern. Wischen Sie vor jedem Druck die Unterseite des Siebs mit Verdünner ab, um Farbreste zu entfernen und ein Auslaufen der Farbe an der Quelle zu verhindern.

Der Heißprägedruck, auch bekannt als Thermotransferdruck, ist eine magische Waffe, um die Textur von hochwertigen Kosmetikflaschen zu verbessern. Das gedruckte Logo hat einen metallischen Glanz, der es sofort von gewöhnlichen Flaschen unterscheidet. Das Prinzip ist einfach: Bevor die Niedertemperatur-Siebdruckfarbe vollständig getrocknet ist, wird die Heißprägefolie auf den zu bedruckenden Bereich aufgebracht. Die Heißprägemaschine übt einen Druck von 0,3-0,5 MPa aus und erwärmt sich dabei auf etwa 200℃. Unter Verwendung einer Schablone zur Positionierung löst sich die Metall- oder Pigmentschicht der Heißprägefolie vom Klebstoff und wird präzise auf den Flaschenkörper übertragen. Diese überlagert sich mit der darunter liegenden Siebdruckfarbe, wodurch ein dreidimensionaler Effekt und eine metallische Textur entstehen. Bei der Herstellung für große Marken haben wir festgestellt, dass die Temperatur und der Druck beim Heißprägen entscheidend sind; schon ein geringer Unterschied kann zu schlechter Haftung und unzureichendem Glanz führen.

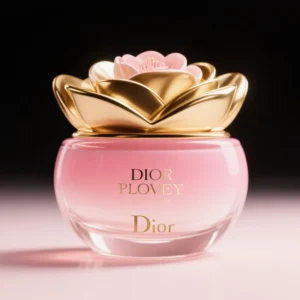

Heißprägung wird hauptsächlich auf hochwertigen Hautpflege- und Make-up-Flaschen wie Cremetiegeln, Serumtiegeln und Foundation-Tiegeln verwendet. Gold und Silber sind mit über 80% die beliebtesten Farben, klassisch und anspruchsvoll, passend für die meisten Markenstile. Einige Kunden fragen auch nach farbigen Heißprägungen wie Rot, Blau und Grün. Wir bieten fertige Farboptionen an, aber aufgrund der Beschränkungen des Rohmaterials für Heißprägefolien können wir die Farben nicht wie beim Siebdruck personalisieren; wir können nur aus bestehenden Farbfamilien wählen. Für große Marken kann selbst ein kleiner Bereich mit einem goldgeprägten Logo die visuelle Wirkung eines Produkts erheblich verbessern und es in den Regalen gut sichtbar machen. Aus diesem Grund setzen viele hochwertige Marken auf die Goldprägung.

Schriftfehler sind ein häufiges Problem bei der Goldprägung. Fehlende Striche, Lücken oder unterbrochene Linien im Logo bedeuten, dass es verschrottet werden muss, was sich direkt auf die Erfolgsquote der Charge auswirkt. Unsere Analyse zahlreicher fehlerhafter Produkte hat ergeben, dass die Hauptprobleme auf die Sauberkeit der Glasoberfläche und den Zustand der Siebdruckplatte zurückzuführen sind (50% bzw. 30%). Wasserzeichen, Ölflecken, Fingerabdrücke oder Staubpartikel auf der Flasche können die Haftung zwischen der Goldfolie und der Druckfarbe beeinträchtigen, was zu Fehlstellen bei der Übertragung und damit zu Mängeln führt. Staub oder Verunreinigungen, die am Boden der Siebdruckplatte haften, können beim Siebdruck Lücken im Design verursachen, was zu unvollständigen Oberflächen nach der Goldprägung führt. Eine ungleichmäßig platzierte Siebdruckplatte oder ein ungleichmäßiger Farbauftrag durch die Rakel können ebenfalls zu unterbrochenen Linien nach der Goldprägung führen, was besonders bei Logos mit feinen Strichen auffällt.

Um dieses Problem zu lösen, muss man sich auf die Sauberkeit und die Kalibrierung der Siebdruckplatten konzentrieren. Wir haben ein dreistufiges Reinigungsverfahren eingeführt, um die Verunreinigung an der Quelle zu reduzieren: Zunächst tragen die Bediener saubere Handschuhe und wischen die Flaschen mit trockenen Baumwolltüchern ab, um Oberflächenstaub zu entfernen. Zweitens wird ein elektrostatischer Staubabscheider auf dem Druckkopf installiert, um den Staub von den Flaschen vor dem Siebdruck zu entfernen, der selbst den feinsten Staub mit einer Staubentfernungseffizienz von über 99% beseitigt. Drittens werden die Flaschen während des Siebdrucks nach jeweils 10 Flaschen überprüft, um sicherzustellen, dass kein Schmutz anhaftet. Auf der Siebseite wird die Unterseite des Siebs alle 30 Minuten mit einem trockenen Tuch abgewischt, um Staub und Verunreinigungen zu entfernen; gleichzeitig wird die Position des Siebs überprüft, und eventuelle lockere Schrauben werden kontrolliert und das Sieb wird bei Bedarf nivelliert. Beim Produktwechsel und bei der Installation der Maschine müssen die Techniker eine Wasserwaage verwenden, um einen gleichmäßigen Kontakt zwischen Rakel, Sieb und Flasche zu gewährleisten, was zu einem vollständigen Siebdruckmuster führt und Fehler beim Heißprägen verhindert.

Goldstrahlen ist ein fatales Problem beim Heißprägen. Auf der fertigen Oberfläche entstehen unregelmäßige Risse, die sie zerbrochen aussehen lassen und nicht nur die Ästhetik beeinträchtigen, sondern auch zum Abblättern der Metallschicht führen. Einmal aufgetretene Risse sind im Grunde irreparabel, so dass die gesamte Flasche verschrottet werden muss. Obwohl die Häufigkeit des Auftretens nur etwa 5% beträgt, wirkt sich dies erheblich auf die Durchsatzraten der Chargen aus. Wir haben schon früher Nacharbeiten aufgrund von Goldstrahlen erlebt, die zu erheblichen Verlusten führten. Nach wiederholten Untersuchungen durch die technische Abteilung wurde die Ursache in der Farbe gefunden - entweder waren Luftblasen in der Farbe, oder die Farbe war vor dem Heißprägen und Einbrennen nicht vollständig ausreagiert, so dass beim Aushärten Gas entstand, das die Heißprägeschicht rissig machte.

Nachdem wir die Ursache ermittelt hatten, optimierten wir ein zweistufiges Verfahren, mit dem die Goldstrahlungsrate auf unter 0,5% gesenkt werden konnte. Der erste Schritt ist die Farbvorbehandlung: 5% eines speziellen Entschäumers werden der Siebdruckfarbe zugesetzt, gründlich umgerührt und 15-20 Minuten stehen gelassen, damit die Farbe vollständig reagiert und alle inneren Luftblasen freisetzt, so dass sie nicht im Inneren verbleiben können. Der zweite Schritt ist die Einstellung des Heißprägeverfahrens nach der Folie. Nach dem Heißprägen sollten Sie die Flasche nicht überstürzt backen. Lassen Sie sie 24 Stunden lang ruhen, damit sich die organischen Gase in der Farbe langsam verflüchtigen können. Erst wenn sich die Gase verflüchtigt haben, sollte die Flasche zum Aushärten bei hoher Temperatur in den Ofen gestellt werden. Dadurch wird verhindert, dass die Heißprägeschicht durch die Gasausdehnung Risse bekommt. Diese beiden Schritte sind einfach, aber die Wirkung ist unmittelbar. Derzeit kommt es bei den von uns hergestellten hochwertigen Flaschen nur selten zu Rissen in der Goldfolie.

Siebdruck und Heißprägung haben jeweils ihre Vor- und Nachteile. Bei der Auswahl sollten Marken ihre Produktpositionierung, ihre Designanforderungen und ihr Kostenbudget berücksichtigen. Sie können auch beides kombinieren, z. B. Siebdruck als Basis und Heißprägung für das Logo, was eine stärkere Tiefenwirkung erzeugt. Die nachstehende Tabelle ist ein Vergleich der wichtigsten Vorteile, Kosten und Ausbeute auf der Grundlage unserer langjährigen OEM-Erfahrung. Marken können sich direkt darauf beziehen, ohne experimentieren und Fehler machen zu müssen.

| Vergleich Abmessungen | Siebdruck | Heißprägen |

|---|---|---|

| Wesentliche Vorteile | Klares und dreidimensionales Design, geeignet für mehrfarbigen Druck und unregelmäßig geformte Flaschen | Markante metallische Textur erhöht die Attraktivität; ausgezeichnete Verschleiß- und Kratzfestigkeit |

| Farbkompatibilität | Frei einstellbare Farben, unterstützt Vollfarbdruck, Farbwiedergabe über 85% | Hauptsächlich Gold und Silber, begrenzte Farboptionen, keine personalisierte Farbanpassung |

| Stückkosten (pro Flasche) | 0,3-0,8 RMB, schwankend je nach Komplexität des Designs und Anzahl der Farben | 0,5-1,5 RMB, schwankend je nach Heißprägebereich und Folienmaterial |

| Qualifikationsrate der Produktion | Über 98,5% bei standardisiertem Betrieb, Hauptverluste sind raue Kanten und Ölanhaftungen | Über 99% unter standardisiertem Betrieb, Hauptverluste sind Goldbruch und Schriftfehler |

| Geeignete Produktpositionierung | Hautpflege- und Make-up-Produkte des mittleren bis oberen Marktsegments, geeignet für Flaschen mit großem Fassungsvermögen und komplexe Designs | Hochwertige und luxuriöse Hautpflege, geeignet für kleinflächigen Logo- und Markendruck |

| Zyklus der Verarbeitung | Kurzer, massenhafter Produktionszyklus von 3-5 Tagen, etwas längerer Zyklus bei mehr Farben | Relativ lang, 5-7 Tage für Massenproduktion, erfordert vorbestellte Heißprägefolie |

Als langjähriger OEM-Hersteller von Kosmetikflaschen aus Glas wissen wir, dass die Qualitätsstabilität von Siebdruck- und Heißprägeverfahren den Ruf der Marke direkt beeinflusst. Bei beiden Verfahren handelt es sich um Präzisionsarbeiten; selbst eine Abweichung von 5° beim Abstreifwinkel oder eine Abweichung von 10°C bei der Heißprägetemperatur kann zu Qualitätsproblemen führen. Daher ist es für Hersteller von entscheidender Bedeutung, einen vollständig standardisierten Prozessablauf einzurichten, der Ausrüstung, Betrieb und Prüfung über alle Stufen hinweg verwaltet, um die Erfolgsquote zu verbessern und Abfall zu reduzieren. Dies ist der Hauptgrund, warum wir in der Lage sind, durchgängig OEM-Dienstleistungen für große Marken anzubieten.

Unser standardisiertes Verfahren besteht aus drei Hauptteilen, die alle aus der praktischen Erfahrung in der Produktion stammen und sehr praxisnah sind. Der erste Aspekt ist die Standardisierung der Ausrüstung. Siebdruckmaschinen, Heißprägemaschinen sowie Geräte zur Temperatur- und Feuchtigkeitskontrolle werden monatlichen Präzisionstests unterzogen. Schlüsselparameter wie Rakeldruck, Heißprägetemperatur und Belichtungszeit müssen präzise und ohne Abweichung gesteuert werden können. Der zweite Aspekt ist die betriebliche Standardisierung. Für jeden Arbeitsplatz gibt es detaillierte Standardarbeitsanweisungen (SOPs). Neue Mitarbeiter müssen vor Arbeitsantritt eine Schulung absolvieren und eine Prüfung bestehen. Auch erfahrene Mitarbeiter überprüfen regelmäßig ihre Fähigkeiten und optimieren operative Details. Der dritte Aspekt ist die standardisierte Inspektion, bei der ein dreistufiges Qualitätskontrollsystem zum Einsatz kommt: Die ersten drei Teile jeder Charge werden einer Erstinspektion unterzogen, um zu bestätigen, dass die Parameter vor der Massenproduktion korrekt sind; während der Produktion werden stündlich 10 Teile stichprobenartig überprüft, um Probleme sofort zu erkennen; und alle fertigen Produkte werden einer vollständigen Inspektion unterzogen. Fehlerhafte Produkte werden zur Analyse bis zu ihrer Quelle zurückverfolgt, und die Prozessparameter werden angepasst, so dass ein geschlossener Kreislauf entsteht. Durch diesen Prozess kontrollieren wir die Gesamtverlustrate der beiden Hauptprozesse auf 2% und gewährleisten eine gleichbleibende Qualität in der Massenproduktion.

Gute Handwerkskunst braucht zuverlässige Hersteller. Yafeng Packaging ist seit 2004 tief im Bereich der individuellen Gestaltung von Hautpflege-Glasflaschen verwurzelt. Seit fast 20 Jahren konzentrieren wir uns auf die Nachbearbeitung von Glasflaschen, insbesondere den Siebdruck und die Heißprägung, und haben unsere eigenen technologischen Kernvorteile entwickelt. Im Laufe der Jahre haben wir OEM-Dienstleistungen für viele internationale Marken und führende inländische Kosmetikmarken erbracht, die alle Kategorien abdecken, einschließlich Gesichtscremeflaschen, Serumflaschen, Ampullen und Make-up-Flaschen. Insgesamt haben wir mehr als 500 Marken beliefert. Dass wir die Anerkennung der großen Marken gewinnen konnten, verdanken wir unserer stabilen Qualität und unserem aufmerksamen Service. Viele Marken kaufen nach unserer Zusammenarbeit erneut bei uns ein, weil wir ihre Prozessanforderungen genau erfüllen und einen hohen Qualitätsstandard aufrechterhalten können.

Wir haben viel in die Qualitätskontrolle investiert und ein standardisiertes Produktionssystem für den gesamten Prozess eingeführt. Unsere Werkstätten sind mit Geräten für konstante Temperatur und Luftfeuchtigkeit, hochpräzisen Siebdruck- und Heißprägemaschinen sowie umfassenden Geräten zur Qualitätskontrolle ausgestattet. Jeder Prozess wird von engagiertem Personal überwacht. Unser Forschungs- und Entwicklungsteam hat sich mit den in der Branche üblichen Problemen wie rauen Kanten beim Siebdruck und dem Abplatzen der Goldfolie beim Heißprägen befasst und wiederholt Lösungen getestet und optimiert, wodurch eine stabile Produktqualifikationsrate von über 99,2% erreicht wurde, die weit über dem Branchendurchschnitt liegt. Was den Service betrifft, so bieten wir eine umfassende Unterstützung aus einer Hand, vom Design und der Bemusterung über die Prozessauswahl bis hin zur Massenproduktion und Logistik. Wir optimieren Prozesslösungen auf der Grundlage der Produktpositionierung und des Budgets der Marke und gewährleisten sowohl Ästhetik als auch Zweckmäßigkeit, während wir die Lieferzyklen streng kontrollieren, um Verzögerungen bei der Markteinführung zu vermeiden.

Zusammenfassend lässt sich sagen, dass Siebdruck und Heißprägung zwei zentrale Verfahren zur Verbesserung der Qualität von Kosmetikflaschen aus Glas sind: Der Siebdruck zeichnet sich durch klare Muster und starke Dreidimensionalität aus und eignet sich für mehrfarbige und unregelmäßig geformte Flaschen. Zu den wichtigsten Aspekten gehören die Kontrolle von Temperatur und Luftfeuchtigkeit, die Optimierung der Platzierung und die Pflege des Siebs, um raue Kanten und Farbverfälschungen zu vermeiden; beim Heißprägen wird eine hochwertige metallische Textur hervorgehoben, die sich für den kleinflächigen Logodruck eignet, wobei der Schwerpunkt auf der Oberflächenreinigung und der Farbvorbehandlung liegt, um Probleme wie Schriftfehler und das Abblättern der Goldfolie zu lösen. Standardisierte Prozesse sind der Schlüssel zur Aufrechterhaltung einer gleichbleibenden Qualität in der Massenproduktion. Die Wahl eines Herstellers mit hoher technischer Kompetenz und hervorragendem Service ist entscheidend, um technologische Vorteile in die Wettbewerbsfähigkeit des Produkts zu übertragen.

Für Kosmetikmarken kann die Auswahl der richtigen Verfahren auf der Grundlage der Produktpositionierung oder die Kombination von Siebdruck und Heißprägung dazu führen, dass die Produkte im Regal hervorstechen. Yafeng Packaging ist seit fast 20 Jahren in der Branche tätig, hat sich verschiedenen technologischen Herausforderungen gestellt und reiche OEM-Erfahrung gesammelt. Mit ausgereifter Technologie, strenger Qualitätskontrolle und Service aus einer Hand sind wir zu einem vertrauenswürdigen Partner vieler großer Marken geworden. Wenn Marken individuelle Glasflaschen für Hautpflegeprodukte benötigen, können wir zuverlässige Unterstützung in allen Bereichen bieten, vom Siebdruck und Heißprägen bis hin zur durchgängigen Qualitätskontrolle, und so den Produkten zu einem High-End-Produkt verhelfen.

Informieren Sie sich über kosmetische Glasflaschen - Sicherheit, ökologische Vorteile, Typen, Färbung, Formkosten, MOQ und Produktionstipps - in einem sachkundigen, datenreichen Leitfaden.

Lernen Sie 11 Oberflächenbehandlungen für Kosmetikverpackungen kennen, die Ästhetik, Haltbarkeit und Branding verbessern. Lernen Sie die Vor- und Nachteile sowie die Anwendungsmöglichkeiten kennen, um die beste Option zu wählen.

Entdecken Sie, wie die Sprühbeschichtung Hautpflege- und Parfümverpackungen aufwertet, indem sie das Erscheinungsbild, die Markenidentität, die Haltbarkeit und die Sicherheit mit fortschrittlicher Technologie verbessert.

Entdecken Sie die Vor- und Nachteile von Glas- und Kunststoffverpackungen. Treffen Sie fundierte Entscheidungen zu Nachhaltigkeit, Kosten und Markenimage in der Hautpflege und darüber hinaus.

Entdecken Sie die einzigartigen Eigenschaften von Opalglas und seine Anwendungen in Kosmetikverpackungen, die die Produktqualität, das Markenimage und den Schutz durch elegante Texturen verbessern.

Informieren Sie sich über Siebdruck und Heißprägung für kosmetische Glasflaschen, einschließlich Verfahren, Mängel, Kostenvergleiche und Tipps für die Auswahl zuverlässiger Hersteller.

Entdecken Sie, wie die Sprühbeschichtung Hautpflege- und Parfümverpackungen aufwertet, indem sie das Erscheinungsbild, die Markenidentität, die Haltbarkeit und die Sicherheit mit fortschrittlicher Technologie verbessert.

Informieren Sie sich über individuelle und Standardflaschen für Hautpflegeverpackungen. Erfahren Sie in diesem ausführlichen Leitfaden, wie die Lösungen von Yafeng die Markenidentität, Qualität und Effizienz steigern.

Entdecken Sie, wie Farbverlaufsspray kosmetische Glasflaschen verwandelt, das Markenimage verbessert und die Produktattraktivität steigert - mit Expertenwissen von Yafeng Packaging.

Entdecken Sie, wie die Rattan-Aromatherapie funktioniert und warum Glasflaschen die beste Wahl für einen lang anhaltenden Duft, Sicherheit und eine nachhaltige, elegante Verpackung sind.

Entdecken Sie die 10 besten Hölzer für Parfümkappen und vergleichen Sie Beschaffenheit, Vor- und Nachteile sowie den Preis, damit Sie das beste Material für eine stilvolle, hochwertige Verpackung wählen können.

Schicken Sie uns eine WhatsApp-Nachricht