Actualités & Blog

Dans le monde des affaires, les grandes choses ne sont jamais faites par une seule personne. Elles sont le fait d'une équipe. Nous avons ce groupe dynamique de personnes

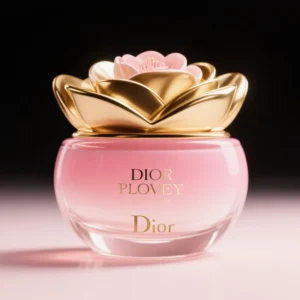

À une époque où la concurrence dans l'industrie des cosmétiques devient de plus en plus féroce, l'apparence et la performance des emballages cosmétiques en verre sont devenues des facteurs clés pour attirer les consommateurs. Le processus de revêtement de surface est comme une magie qui confère aux matériaux d'emballage en verre un charme unique. Il ne permet pas seulement de fabriquer des bouteilles en verre à usage cosmétique, flacons de parfum en verreLe revêtement de surface des pots de crème en verre, des flacons de lotion, des flacons de lotion et d'autres matériaux d'emballage est coloré et visuellement attrayant, mais il améliore également leur résistance à la corrosion et à l'usure. Cet article analyse en profondeur les principes, la composition du système, le déroulement du processus de base et l'application du processus de revêtement de surface des matériaux d'emballage cosmétiques en verre dans le domaine des matériaux d'emballage cosmétiques. Grâce à des données détaillées et à des comparaisons, il vous dévoilera le mystère de ce processus.

La pulvérisation, en tant que processus de coloration indispensable après la formation des matériaux d'emballage en verre cosmétique, disperse l'enduit en fines gouttelettes uniformes sous l'action de la pression ou de la force centrifuge au moyen d'un pistolet pulvérisateur ou d'un atomiseur à disque, et l'applique avec précision sur la surface du matériau d'emballage en verre. Il s'agit d'un revêtement magnifique conçu pour l'emballage en verre, qui rend le verre ordinaire instantanément éblouissant.

La technologie de pulvérisation peut être divisée en plusieurs formes, les plus courantes étant la pulvérisation pneumatique, la pulvérisation sans air, la pulvérisation électrostatique et les méthodes dérivées telles que la pulvérisation par atomisation à haut débit et basse pression, la pulvérisation thermique, la pulvérisation automatique et la pulvérisation multi-groupes. Les différentes méthodes de pulvérisation conviennent à des matériaux d'emballage en verre cosmétique de types et de besoins différents. Par exemple, la pulvérisation pneumatique convient aux flacons de parfum et de lotion en verre présentant des exigences élevées en matière de qualité de surface et des formes complexes, et permet d'obtenir un effet de revêtement délicat et uniforme, tandis que la pulvérisation électrostatique permet d'améliorer l'utilisation du revêtement et l'efficacité de la production, et est souvent utilisée dans la production à grande échelle de flacons de cosmétique en verre et de flacons de lotion.

Fonction de protection: Les matériaux d'emballage cosmétique en verre sont érodés par divers facteurs tels que la lumière, l'air humide et les ingrédients cosmétiques au cours de l'utilisation quotidienne. Le processus de pulvérisation peut isoler efficacement ces milieux érosifs et protéger le verre des dommages en recouvrant la surface du verre d'une couche de revêtement. Selon des données de recherche pertinentes, la résistance à la corrosion des matériaux d'emballage cosmétiques en verre traités par pulvérisation peut être améliorée de 30% à 50%, et la résistance à l'usure peut être améliorée de 20% à 40%, ce qui prolonge considérablement la durée de vie des matériaux d'emballage. Par exemple, pour les pots de crème en verre, la couche protectrice après pulvérisation peut empêcher les composants huileux de la crème de corroder le verre et maintenir l'intégrité des matériaux d'emballage.

Fonction décorative: À l'ère de l'économie de l'apparence, la conception de l'apparence des produits cosmétiques est cruciale. Le processus de pulvérisation peut donner aux matériaux d'emballage cosmétique en verre une grande variété de couleurs, de brillance et de texture pour répondre à la quête de beauté des consommateurs. Qu'il s'agisse d'un flacon de parfum en verre cristallin ou d'un flacon de lotion coloré, le processus de pulvérisation permet d'obtenir un effet visuel unique et de renforcer l'attrait du produit. Une étude montre que les cosmétiques d'apparence exquise ont un volume de vente 20% - 30% plus élevé sur le marché que ceux d'apparence ordinaire.

Fonctions spéciales: Outre les fonctions de protection et de décoration de base, le processus de pulvérisation peut également conférer des fonctions spéciales aux matériaux d'emballage cosmétique en verre. Par exemple, des revêtements spéciaux ignifuges, imperméables et antisalissures appliqués sur la surface du verre peuvent rendre les produits cosmétiques plus sûrs et plus pratiques à utiliser ; des revêtements thermo-indicateurs appliqués sur la surface du verre peuvent indiquer la température de stockage des produits cosmétiques par des changements de couleur afin de garantir la qualité du produit ; et des revêtements lumineux et réfléchissants peuvent rendre les produits cosmétiques plus attrayants la nuit ou dans des environnements spécifiques, améliorant ainsi la reconnaissance du produit.

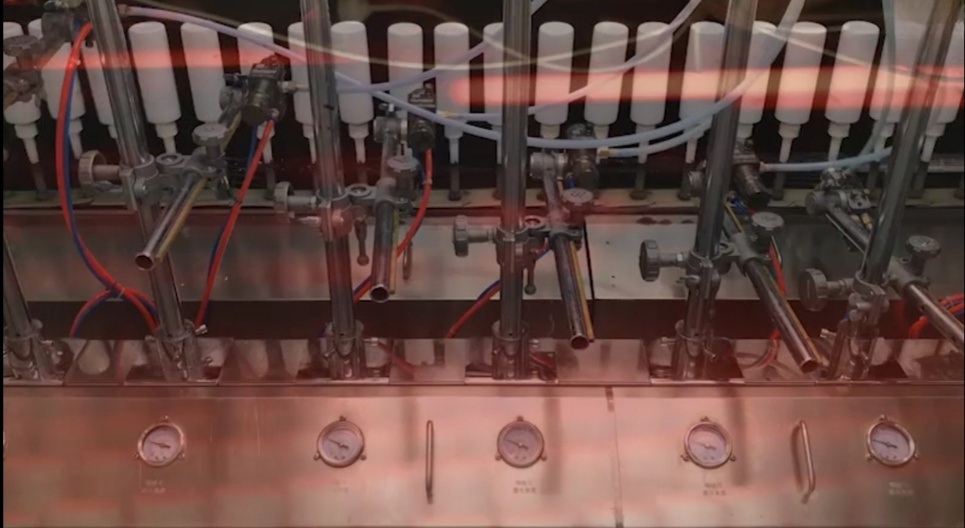

Système de climatisationL'installation de pulvérisation : fournit de l'air propre et frais qui a été traité en termes de température, d'humidité et de dépoussiérage pour la salle de pulvérisation. Une température et une humidité appropriées peuvent assurer la vitesse de séchage et la qualité du revêtement, tandis que l'air propre peut empêcher la poussière et d'autres impuretés d'adhérer à la surface du matériau d'emballage en verre et d'affecter l'effet de pulvérisation. En général, la température de la salle de pulvérisation est contrôlée entre 20℃ et 25℃, et l'humidité relative est de préférence maintenue entre 40% et 60%.

Pulvérisation du corps de la pièce: Il se compose d'une chambre de pression dynamique, d'une chambre de pression statique, d'une salle de pulvérisation et d'une plaque de fond de grille. La conception de la chambre de pression dynamique et de la chambre de pression statique permet de répartir l'air de manière homogène et de fournir un environnement de flux d'air stable pour l'opération de pulvérisation ; la salle d'opération de pulvérisation est l'espace où l'opération de pulvérisation est réellement effectuée ; la plaque de fond de la grille est utilisée pour collecter le brouillard de peinture et le revêtement qui tombent pendant le processus de pulvérisation.

Système de captage des gaz d'échappement et des brouillards de peinture: Grâce au dispositif de capture du brouillard de peinture, au ventilateur d'extraction, au conduit d'air et à d'autres équipements, le brouillard de peinture généré pendant le processus de pulvérisation est évacué à temps de la salle de pulvérisation, et le brouillard de peinture est efficacement capturé pour éviter la pollution de l'environnement. Les dispositifs de capture du brouillard de peinture les plus courants sont les rideaux d'eau et les vortex d'eau, et leur efficacité de capture du brouillard de peinture peut atteindre plus de 90%.

Dispositif d'élimination des déchets de peinture: Il est chargé d'éliminer en temps voulu les résidus de peinture dans les eaux usées évacuées par le dispositif de lavage des gaz d'échappement de la salle de pulvérisation et de renvoyer l'eau filtrée dans le fossé situé au fond de la salle de pulvérisation en vue de son recyclage, ce qui permet non seulement d'économiser les ressources en eau, mais aussi de réduire les rejets de peinture usagée.

La chaîne de revêtement est principalement composée de sept éléments, dont l'équipement de prétraitement, le système de pulvérisation de poudre, l'équipement de pulvérisation de peinture, le four, le système de source de chaleur, le système de contrôle électronique et la chaîne de convoyeurs suspendus.

Équipement de prétraitement: Pour les matériaux d'emballage en verre cosmétique, le prétraitement a pour but d'éliminer les impuretés telles que l'huile et la poussière à la surface, et de rendre la surface rugueuse afin d'améliorer l'adhérence du revêtement. L'unité de prétraitement multi-stations à pulvérisation est un équipement couramment utilisé, et son processus typique comprend le pré-dégraissage, le dégraissage, le lavage à l'eau, le lavage à l'eau, le conditionnement de la surface, la phosphatation, le lavage à l'eau, le lavage à l'eau, le lavage à l'eau pure et d'autres étapes. Pour certains matériaux d'emballage en verre spéciaux, tels que les flacons de parfum en verre aux motifs complexes, des machines de grenaillage peuvent également être utilisées pour le traitement. Cette méthode ne pollue pas l'eau et convient aux pièces en verre de structure simple, fortement rouillées, sans huile ou avec peu d'huile.

Système de pulvérisation de poudre: Le petit cyclone + le dispositif de récupération de l'élément filtrant dans la pulvérisation de poudre est un dispositif de récupération de poudre plus avancé avec une vitesse de changement de couleur rapide, qui peut répondre aux diverses exigences de couleur des matériaux d'emballage en verre cosmétique. Il est recommandé d'utiliser des produits importés pour les pièces clés du système de pulvérisation de poudre afin de garantir la qualité et la stabilité de la pulvérisation, tandis que la salle de pulvérisation de poudre, l'élévateur mécanique électrique et d'autres pièces peuvent utiliser des produits nationaux pour réduire les coûts.

Matériel de peinture: La salle de pulvérisation d'huile et la salle de pulvérisation à rideau d'eau sont largement utilisées pour le revêtement de surface des matériaux d'emballage cosmétiques en verre. Elles peuvent capturer efficacement le brouillard de peinture et garantir la propreté de l'environnement de pulvérisation. Elles conviennent au revêtement de grands objets tels que les bicyclettes et les ressorts à lames des automobiles, et sont également adaptées à la production en masse de produits en verre. matériaux d'emballage en verre pour cosmétiques.

Four: Le four est un équipement important dans la ligne de production de revêtement, et l'uniformité de sa température affecte directement la qualité du revêtement. Les méthodes de chauffage du four comprennent le rayonnement, la circulation d'air chaud et le rayonnement + circulation d'air chaud. Le four à circulation d'air chaud présente une bonne isolation thermique, une température uniforme dans le four et moins de pertes de chaleur. Après les tests, la différence de température dans le four est inférieure à ±3oC, atteignant les indicateurs de performance de produits similaires dans les pays avancés, ce qui peut garantir que les matériaux d'emballage en verre cosmétique sont chauffés uniformément pendant le processus de séchage afin d'éviter des problèmes tels que la fissuration et le décollement du revêtement.

Système de source de chaleur: La circulation d'air chaud est une méthode de chauffage couramment utilisée. Elle utilise le principe de la convection et de la conduction pour chauffer le four afin d'obtenir le séchage et le durcissement de la pièce. La source de chaleur peut être sélectionnée parmi l'électricité, la vapeur, le gaz ou le mazout en fonction de la situation spécifique de l'utilisateur. Si le ventilateur de circulation qui produit la source de chaleur est un ventilateur spécial résistant aux hautes températures, il présente les avantages d'une longue durée de vie, d'une faible consommation d'énergie, d'un faible niveau de bruit et d'une petite taille, ce qui permet de réduire les coûts de production et d'améliorer l'efficacité de la production.

Système de contrôle électrique: Il existe deux méthodes de contrôle électrique de la ligne d'assemblage de revêtement : le contrôle centralisé et le contrôle à colonne unique. Le contrôle centralisé utilise un contrôleur programmable (PLC) pour contrôler l'hôte, contrôle automatiquement chaque processus selon le programme de contrôle compilé, réalise la collecte de données et l'alarme de surveillance, et convient à la production à grande échelle et hautement automatisée ; le contrôle à colonne unique est un contrôle à colonne unique de chaque processus, et le boîtier de contrôle électrique (armoire) est placé près de l'équipement. Il est peu coûteux, d'un fonctionnement intuitif et d'une maintenance aisée. Il est souvent utilisé dans les petites entreprises de production.

Chaîne transporteuse suspendue: Le convoyeur suspendu est un système de transport destiné aux lignes d'assemblage et d'enrobage industrielles. Le convoyeur suspendu à accumulation convient à la ligne d'enrobage des matériaux d'emballage en verre cosmétique. La pièce est hissée sur un cintre spécial et les aiguillages d'entrée et de sortie sont lisses. Les aiguillages sont ouverts et fermés par commande électrique en fonction des instructions de travail, ce qui permet d'assurer le transport automatique des pièces dans chaque station de traitement. Les pièces sont refroidies en parallèle dans la salle de refroidissement et dans la zone des parties inférieures, et un dispositif d'identification du cintre et d'arrêt de l'alarme de traction est installé dans la zone de refroidissement afin de garantir la sécurité et la stabilité du processus de production.

En tant qu'outil permettant d'atomiser et de pulvériser de la peinture sur la surface des matériaux d'emballage en verre, les performances et la qualité du pistolet de pulvérisation ont une incidence directe sur l'effet de la pulvérisation. Différents types de pistolets de pulvérisation conviennent à différents processus de pulvérisation et à différents revêtements. Par exemple, les pistolets de pulvérisation à air conviennent à la pulvérisation fine de revêtements à faible viscosité, ce qui permet d'obtenir des revêtements uniformes et délicats, tandis que les pistolets de pulvérisation sans air à haute pression conviennent à la pulvérisation rapide de revêtements à haute viscosité, avec une grande efficacité et conviennent au revêtement de grandes surfaces.

Les revêtements sont des matériaux essentiels pour protéger et décorer la surface des emballages cosmétiques en verre. Après avoir été appliqués sur la surface du verre, ils forment un film de revêtement continu doté de certaines fonctions et d'une forte adhérence. Les fonctions des revêtements comprennent principalement la protection, la décoration et les fonctions spéciales. Dans le domaine des matériaux d'emballage cosmétique en verre, différents types de revêtements sont adaptés à différents besoins. Par exemple, pour les pots de crème et les flacons de lotion en verre qui nécessitent une grande brillance et une résistance à l'usure, des revêtements en polyuréthane peuvent être utilisés ; pour les flacons de parfum et les flacons de lotion en verre qui nécessitent une bonne résistance chimique et une bonne résistance aux intempéries, les revêtements acryliques sont un bon choix.

Il existe des différences entre les processus d'enduction et les processus des différentes cibles. Si l'on prend l'exemple du processus de revêtement des pièces en plastique, ce processus a également une certaine importance pour le revêtement des matériaux d'emballage en verre cosmétique.

Pré-dégraissage: Prédégraisser partiellement la surface du matériau d'emballage en verre afin d'éliminer la majeure partie de l'huile et des impuretés présentes à la surface et de préparer le processus de dégraissage ultérieur.

Dégraissage principal: Utilisez un produit de nettoyage pour dégraisser soigneusement la surface du matériau d'emballage en verre afin de vous assurer qu'elle est propre et exempte d'huile.

Lavage à l'eau: Après deux processus de lavage à l'eau, utilisez de l'eau du robinet propre pour rincer les réactifs chimiques restant sur la surface du verre. La température de l'eau pour le lavage à l'eau est la température ambiante (RT), et la pression de pulvérisation est de 0,06 - 0,12 Mpa. Ensuite, le lavage à l'eau pure est effectué et la surface du verre est soigneusement nettoyée avec de l'eau fraîche désionisée. L'exigence de pureté de l'eau déionisée est une conductivité ≤10μm/cm pour garantir qu'il n'y a pas de résidu d'impureté sur la surface du verre.

Zone de soufflage d'air: Le conduit d'air après le lavage à l'eau pure dans le canal de lavage de l'eau est utilisé pour souffler les gouttelettes d'eau restant sur la surface du verre avec un vent fort. Toutefois, en raison des caractéristiques structurelles des matériaux d'emballage en verre, les gouttelettes d'eau peuvent ne pas être complètement soufflées dans certaines parties et la zone de séchage ne peut pas sécher les gouttelettes d'eau. Par conséquent, la surface de la pièce doit être vérifiée après le traitement à la flamme. En cas d'accumulation d'eau, la surface du verre doit être essuyée.

Séchage: Le temps de séchage du produit est généralement de 20 minutes. Le four utilise l'air de circulation chauffé au gaz pour que la température dans le canal de séchage atteigne la valeur définie. Lorsque le produit lavé et séché passe dans le canal du four, l'air chaud sèche l'humidité à la surface du produit. Le réglage de la température de cuisson doit tenir compte du taux d'évaporation de l'eau à la surface du produit et de la résistance à la chaleur du matériau d'emballage en verre afin d'éviter la déformation ou la détérioration du verre en raison d'une température excessive.

Traitement à la flamme: Utiliser une flamme oxydante puissante pour oxyder la surface du verre, augmenter la tension superficielle de la surface du substrat en verre, de sorte que la peinture puisse mieux se combiner avec la surface du substrat, améliorant ainsi l'adhérence de la peinture. Cette étape est cruciale pour améliorer l'adhérence de la peinture sur la surface du verre.

L'abécédaire: L'objectif de l'apprêt est multiple : il s'agit principalement d'augmenter l'adhérence de la peinture à la surface du verre, de réduire les différences de couleur et de masquer les mauvais points de la pièce. Bien que l'apparence de l'apprêt ne soit pas facile à détecter, elle a un impact important sur la qualité et la performance de l'ensemble du revêtement.

Couche intermédiaire: La couche intermédiaire est un film de revêtement qui présente une couleur après le revêtement. Il permet non seulement d'embellir l'aspect du matériau d'emballage en verre, mais aussi de conférer au film de revêtement de bonnes propriétés physiques et chimiques, telles que la dureté et la résistance à l'usure.

Revêtement supérieur: Le revêtement de surface est la dernière couche du processus de revêtement. Son objectif est de donner au film de revêtement une grande brillance et d'excellentes propriétés physiques et chimiques, de protéger le matériau d'emballage en verre des facteurs externes et d'améliorer la texture et la qualité globales du produit.

La technologie de pulvérisation est largement utilisée dans le domaine de l'emballage cosmétique. C'est l'un des principaux procédés de coloration des composants externes des produits, tels que les kits de rouge à lèvres, les flacons cosmétiques en verre, les têtes de pompe et les bouchons de flacon. Qu'il s'agisse d'un petit flacon de parfum en verre délicat, le processus de pulvérisation peut présenter des couleurs élégantes et une brillance unique, mettant en valeur la texture haut de gamme du parfum ; ou d'un pot de crème et d'un flacon de lotion en verre de grande capacité, le processus de pulvérisation peut améliorer sa résistance à l'usure et à la corrosion, tout en lui donnant des couleurs et des motifs riches pour attirer l'attention des consommateurs ; ou d'un flacon de lotion de différentes formes, le processus de pulvérisation rend son apparence plus colorée et le fait ressortir parmi de nombreux produits cosmétiques.

Selon des études de marché, sur le marché des emballages cosmétiques en verre, les produits utilisant la technologie de pulvérisation représentent plus de 70%, et cette proportion continue d'augmenter d'année en année. L'attention croissante portée par les consommateurs à l'apparence des produits cosmétiques a incité les entreprises de cosmétiques à accorder plus d'attention au processus de revêtement de surface des matériaux d'emballage en verre afin d'améliorer la compétitivité de leurs produits.

Le revêtement de surface des matériaux d'emballage en verre cosmétique est un processus complexe qui intègre la technologie et l'art. Il confère aux matériaux d'emballage en verre un aspect unique et d'excellentes performances grâce à la technologie de pulvérisation. Du principe et de la composition du système de pulvérisation au déroulement du processus de base, chaque lien est étroitement lié et détermine conjointement l'effet de revêtement final. Dans l'industrie cosmétique d'aujourd'hui, où la concurrence est féroce, la maîtrise d'une technologie avancée de revêtement de surface est d'une grande importance pour l'amélioration de la qualité et de la compétitivité du marché des matériaux d'emballage en verre cosmétique. À l'avenir, avec les progrès constants de la science et de la technologie et la diversification croissante de la demande des consommateurs, le processus de revêtement de surface des matériaux d'emballage en verre cosmétique continuera d'innover et de se développer, apportant des produits plus intéressants à l'industrie cosmétique.

J'espère que cet article vous aidera à mieux comprendre le processus de revêtement de surface des matériaux d'emballage en verre cosmétique. Si vous avez d'autres questions sur le processus ou si vous souhaitez en savoir plus, n'hésitez pas à nous contacter.

Le blog ci-dessus analyse le processus de revêtement de surface des matériaux d'emballage en verre pour cosmétiques sous plusieurs angles. Si vous avez de nouvelles idées concernant la profondeur du contenu, la sélection des cas, etc., n'hésitez pas à m'en faire part.

Explorez l'évolution du marché de l'emballage cosmétique ! Découvrez l'augmentation des coûts des matériaux, les tendances en matière de design, les solutions écologiques et les stratégies permettant aux marques de produits de beauté de prospérer.

Découvrez les secrets de la taille des flacons de parfum ! Ce guide ultime vous aide à choisir la taille parfaite pour vos besoins, de la bouteille de 1,7 oz facile à transporter à la bouteille de 3,4 oz longue durée.

Découvrez les différences entre les pompes et les sprays dans les emballages cosmétiques. Choisissez la meilleure option pour votre produit !

Découvrez les avantages et les inconvénients des emballages en verre et en plastique. Prenez des décisions éclairées en matière de durabilité, de coût et d'image de marque dans le domaine des soins de la peau et au-delà.

Découvrez pourquoi le verre est le matériau préféré pour les flacons de parfum, ses avantages et l'évolution du design.

Découvrez la sérigraphie et le marquage à chaud pour les flacons en verre à usage cosmétique, y compris les procédés, les défauts, la comparaison des coûts et les conseils pour choisir des fabricants fiables.

Découvrez comment l'enduction par pulvérisation améliore l'emballage des produits de soin et des parfums en améliorant l'apparence, l'identité de la marque, la durabilité et la sécurité grâce à une technologie de pointe.

Découvrez les flacons personnalisés par rapport aux flacons standard pour l'emballage des produits de soin de la peau. Découvrez comment les solutions de Yafeng renforcent l'identité de la marque, la qualité et l'efficacité dans ce guide approfondi.

Découvrez comment les sprays de couleur dégradée transforment les flacons cosmétiques en verre, améliorent l'image de la marque et renforcent l'attrait du produit grâce aux conseils d'experts de Yafeng Packaging.

Découvrez comment fonctionne l'aromathérapie au rotin et pourquoi les flacons en verre sont le meilleur choix pour une odeur durable, la sécurité et un emballage durable et élégant.

Découvrez les 10 meilleurs bois pour les bouchons de parfum, en comparant la texture, les avantages, les inconvénients et le prix pour vous aider à choisir le meilleur matériau pour un emballage élégant et de haute qualité.

Envoyez-nous un message WhatsApp